В зависимости от взаимного расположения соединяемых элементов применяют следующие типы сварных соединений.

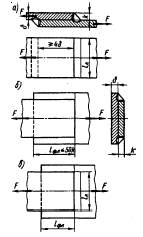

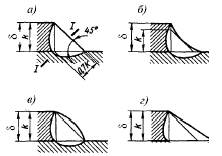

Стыковые соединения . Простые и наиболее надежные из всех сварных соединений, их рекомендуют в конструкциях, подверженных воздействию переменных напряжений. На рис. 12.1, а–г показаны различные варианты стыковых швов, выполненных ручной дуговой сваркой при различной толщине соединяемых элементов. При автоматической сварке происходит более глубокое проплавление металла, шов образуется в основном за счет основного металла, а не металла электрода. Возвышение стыкового шва над основным металлом является концентратором напряжений. Поэтому в ответственных соединениях его удаляют механическим способом.

а) односторонний без скоса кромок; б)односторонний со скосом кромок; в - двусторонний с двумя симметричными скосами одной кромки; г - двусторонний с двумя симметричными скосами двух кромок

Рисунок 12.1 – Стыковые швы

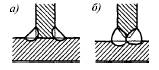

Нахлесточные соединения (рис. 12.2, а–в). Их выполняют угловыми швами с различной формой сечения: нормальные (рис. 12.3, а), профиль которых представляет собой равнобедренный треугольник; вогнутые (рис. 12.3, б) применяют в ответственных конструкциях при переменных нагрузках, так как вогнутость обеспечивает плавный переход, вследствие чего снижается концентрация напряжений. Вогнутый профиль получают последующей механической обработкой шва, что повышает стоимость соединения; выпуклые (рис. 12.3, в) - нерациональны, так как вызывают повышенную концентрацию напряжений; специальные (рис.12.3, г), профиль которых представляет неравнобедренный прямоугольный треугольник, применяют при переменных нагрузках. За катет шва k принимают катет вписанного в сечение шва равнобедренного треугольника (см. рис. 12.3, б). В большинстве случаев значение k принимают равным толщине свариваемых деталей, но не менее 3 мм. Высота h для нормального шва равна h = k × sin 45 o ≈ 0,7 k.

Рисунок 12.3 – Угловые швы

Рисунок 12.2 – Нахлесточные Рисунок 12.4 – Тавровые

соединения  угловыми швами соединения

угловыми швами соединения

Угловые швы бывают: лобовые, расположенные перпендикулярно линии действия силы F (см. рис. 12.2, а); фланговые, расположенные параллельно линии действия силы F (см. рис. 12.2, б); комбинированные, состоящие из сочетания лобовых и фланговых швов (см. рис. 12.2, в), а также косые швы, расположенные под углом к линии действия продольной силы.

В нахлесточных соединениях возникает изгибающий момент M = Fδ (см. pис. 12.2, а) от внецентрового действия растягивающих или сжимающих сил, что является недостатком соединений.

Тавровые соединения. В них свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. Соединение может быть выполнено угловыми швами без разделки кромок (рис. 12.4, а) или стыковыми швом с разделкой кромок(рис. 12.4, б).

При качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Основным критерием работоспособности швов сварных соединений является прочность. Расчет на прочность основан на допущении, что напряжения в шве распределены равномерно как по длине, так и по сечению.

Расчет прочности стыкового соединения принято выполнять по размерам сечения детали в зоне термического влияния. Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений. Расчет швов (рис. 12.5) производят на растяжение или сжатие по сечению соединяемых деталей без учета возвышения шва и на изгиб.

Расчет прочности стыкового соединения принято выполнять по размерам сечения детали в зоне термического влияния. Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений. Расчет швов (рис. 12.5) производят на растяжение или сжатие по сечению соединяемых деталей без учета возвышения шва и на изгиб.

Рисунок 2.5 – Стыковые

соединения

Условие прочности шва на растяжение или сжатие

(12.1)

(12.1)

и на изгиб

(12.2)

(12.2)

где b и δ – ширина и толщина полосы; [σ΄] – допускаемое напряжение для сварных соединений. Отношение; [σ΄] к допускаемому напряжению на растяжение для основного металла детали является коэффициентом прочности сварного соединения:

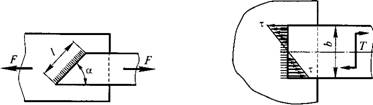

Значение φ колеблется в пределах 0,9 ÷ 1,00 , т. е. стыковое соединение почти равнопрочно с соединенными деталями. В тех случаях, когда требуется повысить прочность соединения, применяют косые швы. Швы эти располагают под углом α к продольной оси соединения. При α = 45 о

Угловые швы нахлесточных соединений рассчитывают на срез по опасному сечению 1–1 (см. рис. 12.3, а), совпадающему с биссектрисой прямого угла. Расчетная высота h опасного сечения шва: h = 0,7k для ручной сварки; h = k для автоматической.

Расчет фланговых швов приближенно выполняют по среднему напряжению, а условие прочности записывают в виде

(12.3)

(12.3)

где - допускаемое касательное напряжение для угловых швов.

В тех случаях, когда короткие фланговые швы недостаточны для выполнения условий равнопрочности, соединение усиливают прорезными швами или лобовым швом. Условие прочности соединения с прорезным швом при k = δ

, (12.4)

, (12.4)

где ℓ 1 – длина прорезного шва.

Если одна из соединяемых деталей асимметрична, то расчет прочности производят с учетом нагрузки, воспринимаемой каждым швом. Нагрузка распределяется по швам обратно пропорционально расстояниям швов от центра тяжести сечения детали. Соблюдая условие равнопрочности, швы выполняют с различной длиной.

Та б л и ц а 12.1 - Допустимые напряжения для сварочных соединений деталей из низкоуглеродных и низколегированных сталей

При этом напряжения в обоих швах равны

(12.5)

(12.5)

Если соединение нагружено моментом, то напряжения от момента распределяются по длине шва неравномерно, а их векторы направлены различно (напряжения пропорциональны плечам е и перпендикулярны им). Неравномерность распределения напряжений тем больше, чем больше отношение длины шва к ширине детали ℓ/b . В общем случае максимальные напряжения можно определить по формуле

где W p – полярный момент сопротивления сечения швов в плоскости разрушения.

Для сравнительно коротких швов (ℓ< b ), распространенных на практике, применяют приближенный расчет по формуле

(12.6)

(12.6)

При выводе этой формулы условно полагают, что напряжения направлены вдоль швов и распределены по длине швов равномерно.

Лобовые швы . Напряженное состояние лобового шва неоднородно. Наблюдается значительная концентрация напряжений, связанная с резким изменением сечения деталей в месте сварки и эксцентричным приложением нагрузки. Основными являются касательные напряжения τ в плоскости стыка деталей и нормальные напряжения σ в перпендикулярной плоскости.

По методу, принятому в инженерной практике, лобовые швы рассчитывают только по τ . За расчетное сечение, так же как и во фланговых швах, принимают по бессекторной плоскости. При этом

(12.7)

(12.7)

Такая условность расчета делает расчет всех угловых швов единым, независимо от их расположения к направлению нагрузки.

Косой шов. Условие прочности имеет вид

(12.8)

(12.8)

Комбинированные соединения лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов. Например, для нахлесточного соединения имеющего один лобовой и два фланговых шва, условие прочности имеет вид:

(12.9)

(12.9)

При расчете соединения нагруженного моментом и силой значение касательных напряжений от момента Т может быть определено по полярному моменту опасного сечения швов. В приближенных расчетах полагают, что сопротивление комбинированного шва равно сумме сопротивлений, составляющих швов:

![]() (12.10)

(12.10)

где Т ф и Т л - моменты, воспринимаемые фланговыми и лобовыми швами.

Если учесть, что по условиям равнопрочности необходимая длина фланговых швов ℓ ф в комбинированном соединении не превышает 0,5ℓ л , то момент воспринимаемый фланговым швом равен

![]()

Для определения момента, воспринимаемого лобовым швом используем выражение

![]()

Место пересечения швов принадлежит и лобовому и фланговому швам. Здесь τ ф = τ л = τ Т и определяется по формуле

(12.11)

(12.11)

Напряжения в швах от действия силы F определяют по формуле (12.9). Обозначив эти напряжения τ F , получим суммарное максимальное напряжение

![]() (2.12)

(2.12)

Оценивая нахлесточные соединения, отметим, что по форме и расходу материала они уступают стыковым соединениям, но не требуют обработки кромок.

Тавровое соединение. При нагружении изгибающим моментом и силой прочность соединения определяют по формулам:

Для стыкового шва

(12.13)

(12.13)

Для угловых швов

(12.14)

(12.14)

При выводе формулы (12.14) учтено, что напряжения от момента τ М распределяются по длине шва аналогично напряжениям σ М в поперечном сечении балки. За расчетное сечение по прежнему принимается бессекторное сечение прямого угла шва.

Напряжения в шве таврового соединения трубы, нагруженного изгибающим и крутящим моментами определяется по формулам:

от крутящего момента

(12.15)

(12.15)

от изгибающего момента

(12.16)

(12.16)

В уравнении (12.15) принято, что катет k шва мал в сравнении с d . При этом можно считать, что напряжения τ Т распределены равномерно по кольцевой площадке разрушения шва, равной 0,7kΠd ср , а средний диаметр этой площадки

![]()

В формуле (12,16) учтено, что W в два раза меньше W р .

Напряжения τ Т и τ М в бессекторном сечении шва взаимно перпендикулярны. Поэтому суммарное напряжение

![]() (12.17)

(12.17)

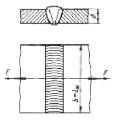

Соединение контактной сваркой . Стыковая контактная сварка при соблюдении установленных правил технологии обеспечивает равнопрочность соединения и деталей, поэтому можно не выполнять специальных расчетов прочности соединения при статических нагрузках. Это справедливо только в том случае, если разогрев металла в зоне сварки не влечет за собой снижения его прочности (например низкоуглеродистые и низколегированные стали, не подвергающиеся термообработке). В противном случае допускаемое напряжение при расчете деталей в месте стыка снижают с учетом уменьшения прочности материала в зоне термического влияния. При переменных нагрузках допускаемые напряжения понижают по сравнению со статическими, так же как и для стыковых соединений дуговой сваркой.

Соединения точечной сваркой работают преимущественно на срез. При расчете полагают, что нагрузка распределяется равномерно по всем точкам. Неточность расчета компенсируют уменьшением допускаемых напряжений:

(12.18)

(12.18)

где z – число сварных точек; i - число плоскостей среза.

При нагружении точечных сварных соединений моментом в плоскости стыка деталей расчетную точку и ее нагрузку определяют так же, как и для заклепочных соединений или соединений с болтами, поставленными без зазора.

Точечному соединению свойственна высокая концентрация напряжений. Поэтому оно сравнительно плохо работает при переменных нагрузках. Концентрация напряжений образуется не только в сварных точках, но и в самих деталях в зоне шва.

При шовной контактной сварке узкий непрерывный или прерывистый шов расположен вдоль стыка деталей. Напряжение среза определяют по формуле

(12.19)

(12.19)

Концентрация напряжений в швах меньше, чем при точечной сварке, соединение герметичное.

В общем случае прочность сварного соединения зависит от следующих основных факторов: качества основного материала, определяемого его способностью к свариванию, совершенства технологического процесса сварки; конструкции соединения; способа сварки; характера действующих нагрузок (постоянные или переменные). Хорошо свариваются низко- и среднеуглеродистые стали. Высокоуглеродистые стали, чугуны и сплавы цветных металлов свариваются хуже. Значительно снижают прочность такие пороки сварки, как непровары и подрезы, шлаковые и газовые включения, скопление металла в месте пересечения швов и т. п. Влияние технологических дефектов сварки значительно усиливается при действии переменных и ударных нагрузок.

Эффективными мерами повышения прочности сварных соединений являются: автоматическая сварка под флюсом и сварка в защитном газе; термообработка сваренной конструкции (отжиг); наклеп дробью и чеканка швов. Эти меры позволяют доводить прочность сваренных деталей до прочности целых деталей.

Многообразие факторов, влияющих на прочность сварных соединений вызвали необходимость экспериментального определения допускаемых напряжений.

Для переменных нагрузок допускаемые напряжения понижают умножением на понижающий коэффициент (γ < 1) , а расчет выполняют по максимальному (абсолютному значению) напряжению цикла (σ max или τ max ) так, как если бы это напряжение было статическим.

Расчет стеллажей

Назначение, типы и особенности компоновочной схемы стеллажных конструкций

Складские помещения имеют большое значение в современной логистике. Первостепенно — для перераспределения грузопотока. Именно склады дают возможность накапливать, концентрировать грузы, делая транспортировку целесообразной и эффективной. Они позволяют постоянно иметь под рукой нужные товары, отгружая их сразу же, как только от потребителей поступает заказ.

Складирование груза осуществляется на специальные устройства (стеллажи), предназначенные для хранения предметов и материалов, состоящие из многоярусных настилов, укрепленных на стойках. Современные стеллажи ориентированы для минимизации занимаемой площади и оптимизации доступа к хранимым предметам и материалам.

В зависимости от назначения стеллажи подразделяются на несколько типов:

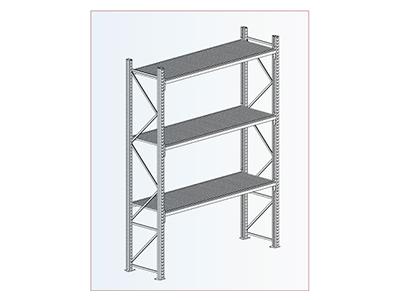

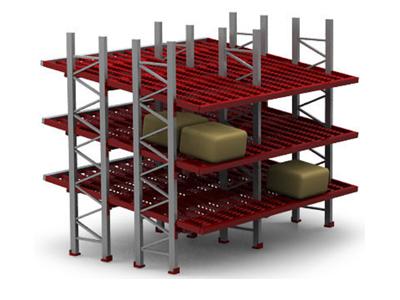

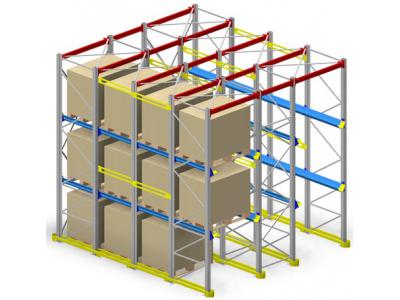

Палетные стеллажи - это удобная и функциональная конструкция для размещения грузов на поддонах. Палетные стеллажные конструкции могут подразделяться на фронтальные (рисунок 1,а) и глубинные (рис. 1,д). Фронтальные считаются более универсальными и более удобными при работе с быстрооборачиваемой продукцией. Кроме того, фронтальные стеллажи для склада позволяют существенно повысить эффективность использования складских площадей. Глубинные стеллажи рассчитаны на оборот однородных грузов и позволяют максимально загрузить склад.

Полочные стеллажи - тип стеллажей (рис. 1,б), используемый для хранения штучного и ручной обработки на многономенклатурном складе штучной продукции: контейнеров, коробок и пр.

Передвижные стеллажи - конструкции, рассчитанные на помещения с ограниченным объемом, требующие организации системы с возможностью классификации ее содержимого. Такие стеллажные системы идеальны для различных архивов и библиотек.

Консольные стеллажи применяются для хранения негабаритных длинномерных грузов. Размещаются подобные грузы при помощи специальной техники (рис. 1,в).

Гравитационные стеллажи - специальный тип палетных стеллажей, снабжённый специальными роликовыми дорожками, наклонёнными под небольшим углом к горизонту (3 — 5 градусов) для того, чтобы паллеты под действием силы тяжести скатывались из зоны загрузки в зону разгрузки (рис. 1,г).

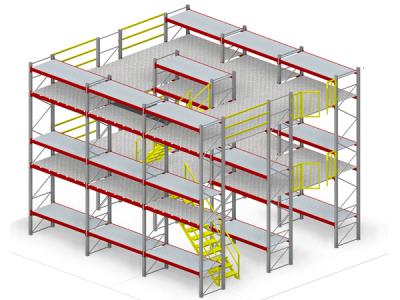

Мезонины — оборудование, которое благодаря многоярусной структуре помогает максимально использовать всю площадь склада (рис. 1,е).

|

|

|

|

|

|

Рис. 1 - Типы стеллажей

Критерии расчета стеллажей

Актуальность расчетов на прочность сейчас ни у кого не вызывает сомнений и этот факт обусловлен потребностями современного рынка. Экономичный подход в использовании материалов при проектировании стеллажных конструкций с одной стороны и обеспечение безопасности и сохранности груза с другой стороны делают необходимыми проведения подобных расчетов.

Расчет стеллажей проводится cучетом следующих критериев:

а) Критерий прочности . При заданных расчетных нагрузках, эквивалентные напряжения, возникающие в элементах конструкции не должны превосходить расчетное сопротивление используемого материала.

σ max ≤ [σ];

[σ] = σ т /1.05,

где 1,05 - коэффициент надежности по материалу (СП 16.13330.2011, Таблица 3).

б) Критерий жесткости . Максимальные суммарные перемещения в конструкции не должны превосходить допускаемый предел. В п.3.5 ГОСТ 28766-90 сказано, что упругий прогиб ригеля полки от сил тяжести грузов в их нормативном значении не должен превышать 1/200 пролета этого ригеля.

f max ≤ [f ];

в) Критерий устойчивости . Устойчивость идеализированной линейно упругой модели каркаса должна быть обеспечена (К уст ≥ 1.3 согласно СП 16.13330.2011, п. 4.3.2 с учетом п. 4.2.5, 4.2.6).

Также при расчете стеллажей необходимо учитывать влияние локальных эффектов, таких как местная потеря устойчивости или локальное смятие элемента конструкции.

Методики и подходы к расчету стеллажей

Европейская Федерация Технического Обслуживания (European Maintenance Federation, FEM) в сентябре 1995 г. завершила подготовку нормативного документа, описывающего расчет, испытания и конструкцию металлических складских стеллажей. В нем систематизированы методики расчета стеллажных конструкций и изложены требования к технологическим процессам, касающимся контроля материалов, производства, сборки и установки складских стеллажных систем, конкретизированы условия безопасности и качества, которые в обязательном порядке должны соблюдаться производителями и установщиками. Этот документ - норматив FEM 10.2.02 - все еще имеет характер предварительных рекомендаций, однако большинство европейских стран его уже одобрили и приняли в качестве действующего стандарта, который служит достижению максимального уровня безопасности работы складов.

В свою очередь в России в 1992 г. был принят ГОСТ 28766-90, устанавливающий основы расчета стальных конструкций стационарных стеллажей. Проверку прочности, устойчивости и жесткости элементов стеллажа выполняют по методике СНиП II-23-81 «Нормы проектирования. Стальные конструкции». Нормативные и расчетные нагрузки принимаются в соответствии с СНиП 2.01.07-85 «Нагрузки и воздействия».

Расчет по этим нормам должен включать в себя расчет НДС конструкции стеллажа. С одной стороны конструкцию стеллажа можно представить в виде упрощенной стержневой модели и провести расчет средствами «сопротивления материалов». Но для комплексного анализа конструкции, который включает в себя также расчет общей устойчивости, локальных эффектов смятия, потери устойчивости стенки или полки элемента, не обойтись без средств автоматизированного расчета с помощью программного продукта.

APMStructure3D- модуль расчета напряженно-деформированного состояния, устойчивости, собственных и вынужденных колебаний деталей и конструкций с использованием метода конечных элементов. Данный модуль входит в состав системы автоматизированного расчета и проектирования конструкций для промышленного и гражданского строительства APM Civil Engineering. Система позволяет проводить как проверочные расчеты стеллажных конструкций и оценку максимальной несущей способности, так и экспертизы обрушений стеллажей любых типов.

Расчет стеллажей может проводиться в соответствии с российскими нормами (ГОСТ 28766-90, СНиП II-23-81) и в соответствии с европейскими нормами (FEM10.2.02). Но между ними существуют несколько принципиальных отличий, заключающихся в подходах к расчету стеллажей на прочность. Эти отличия описаны ниже.

а) Задание нагрузок

Что касается нагрузок, отличия между нормами заключаются в коэффициентах надежности, которые представлены в таблице 1

Таблица 1 - коэффициенты надежности по отдельным нагрузкам

|

Сравниваемая величина |

СНиПII-23-81 СНиП 2.01.07-85* |

|

|

Собственный вес |

||

|

Складируемый груз |

||

|

Переменные нагрузки (ветер, снег) |

||

|

Коэффициент для сочетания нагрузок |

||

|

Коэффициент надежности по материалу |

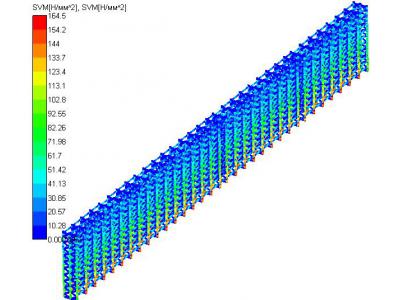

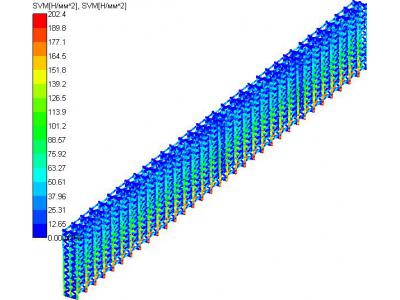

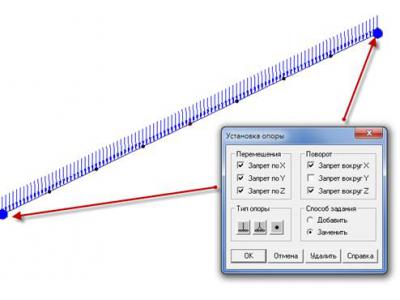

Как видно из таблицы 1 значения коэффициентов надежности по нагрузкам в евронормах выше, чем значения тех же коэффициентов в российских нормах. Следовательно, расчет по европейским нормам дает меньшие значения коэффициентов запаса прочности и устойчивости конструкции (рис.2).

а) по СНиП |

|

Рис. 2 Карта распределения эквивалентных напряжений в металлоконструкции

б) Эффективная площадь поперечного сечения. Учет локальной потери устойчивости

Существенный интерес представляют собой изгибаемые тонкостенные перфорированные профили (рис. 3), в которых потеря местной устойчивости в полке или в стенке наступает до общей потери устойчивости в наиболее нагруженных элементах. Проверка прочности и устойчивости стоек и балок с подобным сечением производится с использованием геометрических характеристик эффективной площади поперечного сечения (A eff , I eff , W eff) рассчитанных без учета сжатых участков пластин, для которых местная устойчивость не обеспечена. При определении эффективных площадей сечения сжатой и растянутой полок балки необходимо также учитывать эффект сдвигового запаздывания.

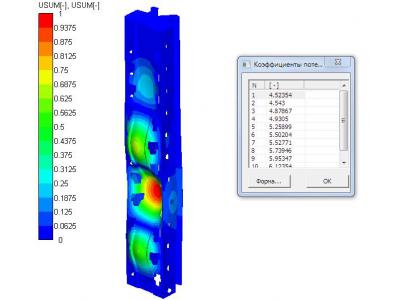

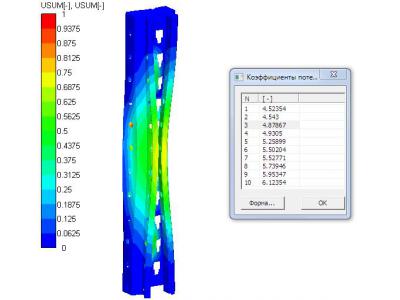

Учет эффективной площади сечения в российских нормах не предусмотрен. Учесть эффективную площадь сечения можно по еврокоду, однако данная методика представляет собой весьма трудоемкий ручной расчет и для некоторых типов сечений даже невозможна. Одной из альтернатив, позволяющей учесть явление локальной потери устойчивости, является моделирование элементов стоек с помощью пластин (рис.4) и дальнейший анализ устойчивости. Согласно п. 9.2.4 EN15512 открытые тонкостенные профили под действием сжимающей нагрузки подвержены локальной (местной) потери устойчивости, а также потери устойчивости формы поперечного сечения (рис. 5).

|

|

Рис. 5 - Формы потери устойчивости элемента стойки

в) Расчет прогибов палетной балки

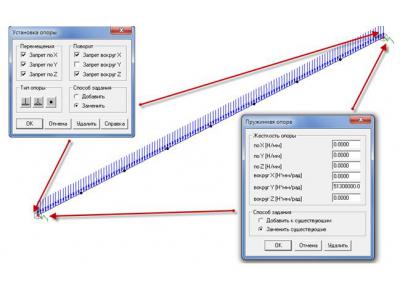

Расчет согласно СНиП II-23-81 проводится для балки с шарнирным опиранием. Коэффициент надежности по нагрузке равен 1,2.

Согласно EN15512/ FEM10.2.02 расчет проводится с учетом полушарнирного опирания (в этом случае задается жесткость соединения балки). Коэффициент надежности по нагрузке в этом случае равен 1,4. Расчетные схемы представлены на рис. 6.

Расчет палетных балок в соответствии с евронормами показывает более высокие значения коэффициентов запаса прочности и меньшие суммарные перемещения (рис.8).

|

|

Рис. 6 Расчетные схемы: а) по СНиП; б) по EN/FEM

Стыковое соединение во многих случаях является наиболее простым и надежным. Его следует применять везде, где допускает конструкция изделия. В зависимости от толщины соединяемых деталей соединение выполняют с обработкой или без обработки кромок, с подваркой и без подварки с другой стороны (рис. 3.3).

При малых толщинах обработка кромок не обязательна, а при средних и больших толщинах она необходима по условиям образования шва на всей толщине деталей. Автоматическая сварка под флюсом позволяет увеличивать предельные толщины листов, свариваемых без обработки кромок, примерно в два раза, а угол скоса кромок уменьшить до 30...35° (на рис. 3.3 показаны швы, выполняемые при ручной сварке).

Сварить встык можно не только листы или полосы, но также трубы, уголки, швеллеры и другие фасонные профили. Во всех случаях составная деталь получается близкой к целой.

Стыковые соединения могут разрушаться по шву, месту сплавления металла шва с металлом детали в зоне термического влияния. Зоной термического влияния называют прилегающий к шву участок детали, в котором в результате нагревания при сварке изменяются механические свойства металла. Понижение механических свойств в зоне термического влияния особенно значительно при сварке термически обработанных, а также наклепанных сталей. Для таких соединений рекомендуют термообработку и наклеп после сварки. Практикой установлено, что при качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния . Поэтому расчет прочности стыкового соединения принято выполнять по размерам сечения детали в этой зоне. Возможное снижение прочностси деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений. Например, при расчете полосы, сваренной встык (рис. 3.3):

Где fVp - полярный момент сопротивления опасного сечения швов в плоскости разрушения (см., например, рис. 3.15).

Для сравнительно коротких швов (1<Ь), распространенных на практике, применяют приближенный расчет по формуле

Т = Г/0ВД<М. {3.7)

При выводе этой формулы условно полагают, что напряжения направлены вдоль швов и распределены по длине швов равномерно (рис. 3.9, б).

Лобовые швы (рис. 3.10). Напряженное состояние лобового шва неоднородно. Наблюдается значительная концентрация напряжений, связанная с резким изменением сечения деталей в месте сварки и эксцентричным приложением нагрузки. Основными являются касательные напряжения т в плоскости стыка деталей и нормальные напряжения а в перпендикулярной плоскости.

По методу, принятому в инженерной практике, лобовые швы рассчитывают только по т. За расчетное сечение, так же как и во фланговых швах, принимают сечения по биссектрисе т - т. Раз-

Все угловые швы рассчитывают только по г в сечении M - M . Это практически удобно и упрощает расчеты.

Косой шов (рис. 3.11). Условие прочности

На рис. 3.12 изображен случай, когда соединение лобовым швом нагружено моментом. При этом напряжения а по торцу полосы (см. рис. 3.10) распределяются подобно тому, как распределяются нормальные напряжения в поперечном сечении балки при изгибе. Переходя к ранее рассмотренному условному расчету лобовых швов по касательным напряжениям, получаем

X^TIW=6T/(fikb2)^.

Комбинированные соединения лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов. При этом для соединения, изображенного на рис. 3.13, получим

Т=ДО(2/ф+/л)Мтг

На рис. 3.14 показан случай, когда соединение нагружено моментом и силой. При расчете такого соединения величина касательных напряжений от момента Т может быть определена по полярному моменту инерции опасного сечения швов (рис. 3.15). В приближенных расчетах полагают, что сопротивление комбинированного шва моменту Т равно сумме сопротивлений, составляющих швов:

|

|

Место пересечения швов принадлежит и лобовому, и фланговому швам. Здесь тф=тл. Обозначая это напряжение тг, после подстановки в (3.12) и несложных преобразований получим

Тг=да/ф/л+Д/л2/6).

Напряжения в швах от действия силы F определяют по формуле (3.11). Обозначив эти напряжения tF, получим суммарное максимальное напряжение:

Оценивая нахлесточные соединения, отметим, что по форме и расходу материала они уступают стыковым соединениям, но не требуют обработки кромок.

Т = 6MI(2l2pk)+FI(2ipk) < [т 7 ]. (3.16)

|

Рис. 3.15 |

При выводе формулы (3.16) учтено, что напряжения хм от момента распределяются по длине шва аналогично напряжениям см в поперечном сечении балки. За расчетное сечение по-прежнему принято сечение по биссектрисе т - т. На рис. 3.17 показано тавровое соединение трубы, нагруженное изгибающим и крутящим моментами. Напряжения в шве от крутя-

Щего момента

ХТ= TjWptt 2 TI (Flknd 2 ).

В уравнении (3.17) принято, что катет к шва мал в сравнении с D . При этом можно считать, что напряжения хТ распределены равномерно по кольцевой площадке разрушения шва, равной fiknd^, а средний диаметр этой площадки

|

-I |

Соединение контактной сваркой. Стыковая контактная сварка При соблюдении установленных правил технологии обеспечивает равнопрочность соединения и деталей, поэтому можно не выполнять специальных расчетов

Прочности соединения при а) статических нагрузках. Это справедливо только в том случае, если разогрев метал- б) Ла в зоне сварки не влечет за ш собой снижения его прочности (например, низкоуглеродистые и низколегированные

Стали, не подвергающиеся термообработке). В противном случае допускаемое напряжение при расчете деталей в месте стыка снижают с учетом уменьшения прочности материала в зоне термического влияния. При переменных нагрузках допускаемые напряжения понижают по сравнению со статическими, так же как и для стыковых соединений дуговой сваркой (см. ниже).

Точечная сварка (рис. 3.18) применяется преимущественно для соединения деталей из тонкого листового материала при отношении толщин <3. Диаметр сварной точки выбирают в зависимости от толщины меньшей из свариваемых деталей:

D = 1,25+4 мм при 3 мм;

^=1,55 + 5 мм при 5>3 мм.

Минимальный шаг T ограничивается явлением шунтирования тока ранее сваренной точкой. Расстояние от кромок Tx и T 2 нормируют с учетом технологических и силовых факторов. Обычно принимают

T =3 D; Tx = 2 D T 2 = L ,5 D .

Соединения точечной сваркой работают преимущественно на срез. При расчете полагают, что нагрузка распределяется равномерно по всем точкам. Неточность расчета компенсируют уменьшением допускаемых напряжений (см. табл. 3.1):

X=4FI(zind 2)^,"es":["xJKJ4ztlniI","CEuYnKMahG4"],"pt":["JH0AxlT8fzk","rFlFkcMyCOU"],"ro":["PK6TNu-mHlQ"]}