§ 15. ЛЕГИРОВАННЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ

Для улучшения физических, химических, прочностных и технологических свойств стали легируют, вводя в их состав различные легирующие элементы (хром, марганец, никель и др.). Стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства.

Влияние легирующих элементов. Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель - элементы с решеткой, отличающейся от решетки α-Fe. Молибден, вольфрам и хром влияют слабее.

Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля). При содержании до 1% марганец и хром повышают ударную вязкость. Свыше этого содержания ударная вязкость снижается, достигая уровня нелегированного феррита при 3% Сг и 1,5% Мп.

Увеличение содержания углерода в стали усиливает влияние карбидной фазы, дисперсность которой зависит от термической обработки и состава сплава. В значительной степени повышению конструктивной прочности при легировании стали способствует увеличение прокаливаемости. Наилучший результат по улучшению прокаливаемости стали достигают при ее легировании несколькими элементами, например Сг+Мо, Cr+Ni, Cr+Ni+Mo и другими сочетаниями различных элементов.

Высокая конструктивная прочность стали обеспечивается рациональным содержанием в ней легирующих элементов. Избыточное легирование (за исключением никеля) после достижения необходимой прокаливаемости приводит к снижению вязкости и облегчает хрупкое разрушение стали.

Хром оказывает благоприятное влияние на механические свойства конструкционной стали. Его вводят в сталь в количестве до 2%; он растворяется в феррите и цементите.

Никель - наиболее ценный легирующий элемент. Его вводят в сталь в количестве от 1 до 5%.

Марганец вводят в сталь до 1,5%. Он распределяется между ферритом и цементитом. Никель заметно повышает предел текучести стали, но делает сталь чувствительной к перегреву. В связи с этим для измельчения зерна одновременно с никелем в сталь вводят карбидообразующие элементы.

Кремний является некарбидообразующим элементом, и его количество в стали ограничивают до 2%. Он значительно повышает предел текучести стали и при содержании более 1% снижает вязкость и повышает порог хладноломкости.

Молибден и вольфрам являются карбидообразующими элементами, которые большей частью растворяются в цементите. Молибден в количестве 0,2-0,4% и вольфрам в количестве 0,8-1,2% в комплекснолегированных сталях способствуют измельчению зерна, увеличивают прокаливаемость и улучшают некоторые другие свойства стали.

Ванадий и титан - сильные карбидообразущие элементы, которые вводят в небольшом количестве (до 0,3% V и 0,1% Ti) в стали, содержащие хром, марганец, никель, для измельчения зерна. Повышенное содержание ванадия, титана, молибдена и вольфрама в конструкционных сталях недопустимо из-за образования специальных труднорастворимых при нагреве карбидов. Избыточные карбиды, располагаясь по границам зерен, способствуют хрупкому разрушению и снижают прокаливаемость стали.

Бор вводят для увеличения прокаливаемости в очень небольших количествах (0,002-0,005%).

Маркировка легированных сталей. Марка легированной качественной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. Легирующие элементы имеют следующие обозначения (ГОСТ4547-71): хром (X), никель (Н), марганец (Г), кремний (С), молибден (М), вольфрам (В), титан (Т), алюминий (Ю), ванадий (Ф), медь (Д), бор (Р) , кобальт (К) , ниобий (Б) , цирконий (Ц). Цифра, стоящая после буквы, указывает на содержание легирующего элемента в процентах. Если цифра не указана, то легирующего элемента содержится до 1,5%. В конструкционных качественных легированных сталях две первые цифры марки показывают содержание углерода в сотых долях процента. Кроме того, высококачественные легированные стали имеют в конце марки букву А, а особо высококачественные - Ш. Например, сталь марки 30ХГСН2А: высококачественная легированная сталь содержит 0,30% углерода, до 1% хрома, марганца, кремния и до 2% никеля; сталь марки 95Х18Ш: особо высококачественная, выплавленная методом электрошлакового переплава с вакуумированием, содержит 0,9-1,0% углерода; 17-19% хрома, 0,030% фосфора и 0,015% серы.

Легированные конструкционные стали делят на цементуемые, улучшаемые и высокопрочные.

Цементуемые легированные стали (ГОСТ 4543-71). Цементуемые стали – это низкоуглеродистые (до 0,25 С), низко- (до 2,5%) и среднелегированные (2,5-10% суммарное содержание легирующих элементов) стали. Эти стали (табл. 4) предназначены для деталей машин и приборов, работающих в условиях трения и испытывающих ударные и переменные нагрузки. Работоспособность таких деталей зависит от свойств сердцевицы и поверхностного слоя металла. Цементуемые стали насыщают с поверхности углеродом (цементуют) и подвергают термической обработке (закалке и отпуску). Такая обработка (см. гл. V) обеспечивает высокую поверхностную твердость (HRC 58-63) и сохраняет требуемую вязкость и заданную прочность сердцевины металла.

4. Цементуемые легированные стали

Никелевые стали, подвергнутые чрезмерно высокой температуре, остаются после закалки и закалены с очень хорошей ударной вязкостью. Никель снижает критические точки, и поэтому термическая обработка может проводиться при температурах, несколько ниже, чем у обычных сталей. Экспериментально отмечается, что при использовании никелево-легированных сталей при такой же твердости получается более высокий предел текучести и более высокие относительные удлинения и прочность, чем у углеродистых сталей. Также очень интересно отметить, что при такой же твердости его устойчивость к усталости на 30% выше, чем у низколегированных сталей.

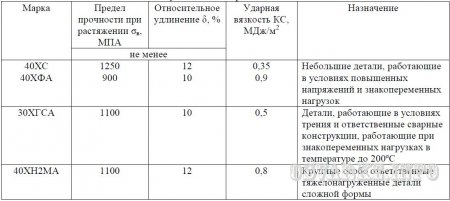

Улучшаемые легированные стали (ГОСТ 4543-71). Это среднеуглеродистые (0,25-0,6% С) и низколегированные стали. Для обеспечения необходимых свойств (прочности, пластичности, вязкости) эти стали (табл. 5) термически улучшают (см. гл. V), подвергая закалке и высокому отпуску (500-600°С).

5. Улучшаемые легированные стали

Высокопрочные легированные стали. Улучшаемые и цементуемые стали после термической обработки дают прочность до σ в =1300 МПа и вязкость до КС=0,8-1,0 МДж/м 2 . Для создания новых современных машин такой прочности недостаточно. Необходимы стали с пределами прочности σ в =1500-2000 МПа. Для этих целей применяют комплексно-легированные и мартенситостареющие стали (табл. 6).

6. Высокопрочные легированные стали

Примечания: I) Показатели механических свойств в числителе - после закалки от 900°С и низкого отпуска при 250°С, в знаменателе - после изотермической закалки. 2) Показатели механических свойств для стали в состоянии после закалки на воздухе и последующего старения.

Никель снижает температуру превращения гамма-альфа и, следовательно, стремится стабилизировать при низких температурах аустенитную фазу центрированных граней. Сплавы с содержанием никеля более 30% являются аустенитными при комнатной температуре и имеют определенные магнитные свойства.

Никель является элементом чрезвычайной важности при производстве нержавеющих сталей и устойчив к высоким температурам. Наиболее часто используемые никелевые стали. Другими второстепенными стали являются хромоникелевые стали для горячего тиснения, некоторые никелевые стали для инструментов и другие для нечастого использования.

Комплексно-легированные стали - это среднеуглородистые (0,25-0,6% С) легированные стали, термоупрочняемые при низком отпуске или подвергающиеся термомеханической обработке (см. гл. V).

Мартенситостареющие стали - это новый класс высокопрочных легированных сталей на основе безуглеродистых (не более 0,03% С) сплавов железа с никелем, кобальтом, молибденом, титаном, хромом и другими элементами. Мартенситостареющие стали закаливают на воздухе от 800-860°С с последующим старением при 450-500°С.

Уважаемый посетитель, Вы прочитали статью "Легированные конструкционные стали", которая опубликована в категории "Материаловедение". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Заработайте на своих знаниях . Отвечайте на вопросы и получайте за это деньги!

Это один из самых используемых специальных элементов для производства легированных сталей, которые используются взаимозаменяемо в строительных сталях, инструментальных сталях, нержавеющих сталях и горячих сталях. Этот элемент улучшает прочность на растяжение, прокаливаемость и сопротивление сталей.

Он также увеличивает прочность горячих сталей и заменяет вольфрам при изготовлении быстрорежущих сталей, позволяя использовать для одних и тех же применений примерно одну часть молибдена на каждые два вольфрама. Вольфрам является широко используемым элементом для производства инструментальных сталей, особенно для быстрых сталей, сталей для режущих инструментов и сталей для горячей работы. Он также используется для изготовления сталей для магнитов. Он используется в основном для изготовления инструментальных сталей, он имеет тенденцию точно настраивать зерно и уменьшать прокаливаемость.

2 ноября 2011 | Просмотров: 38753 |

Конструкционная сталь, общее название группы сталей, предназначенных для изготовления строительных конструкций и деталей машин или механизмов. Конструкционная сталь должна обладать хорошей свариваемостью, в связи с чем содержание в ней углерода не должно превышать 0,25%; она подразделяется на углеродистую и низколегированную (до 5% легирующих элементов) повышенной прочности, а также в зависимости от назначения -- для мостостроения и каркасов высотных зданий.

Это очень сильный раскислительный элемент. Марганец появляется почти во всех сталях, главным образом потому, что он добавляется как элемент добавления, чтобы нейтрализовать пагубное влияние серы и кислорода, которые всегда содержат стали, когда они находятся в жидком состоянии в печах во время процесса производства. Марганец также действует как раскислитель и частично избегает выделения газов при затвердевании стали, что приводит к образованию вредных пористостей в материале.

Это также часто используется в качестве легирующего элемента. Этот элемент появляется на всех сталях, как и марганец, добавляется умышленно во время производственного процесса. Это более энергичный раскислитель, чем марганец, и используется в качестве раскислителя, дополняющего марганец, для предотвращения присутствия поры и внутренних дефектов в стали. Кремниевые добавки производятся во время производства, они обычно относительно небольшие и переменные.

Конструкционная сталь, используемая в машиностроении, по химическому составу классифицируется на углеродистую и легированную (хромистая, хромоникелевая и др.); по методу изготовления -- на деформируемую и литейную; по условиям работы -- на конструкционную, жаропрочную, нержавеющую (коррозионностойкую), износостойкую. В зависимости от содержания углерода различают низкоуглеродистую цементуемую сталь (0,1--0,25% С) и так называемую улучшаемую сталь (0,25--0,45% С); для некоторых деталей (например, пружин, рессор) применяется сталь с более высоким содержанием углерода (0,5--0,65% С). По степени легированности сталь для машиностроения делят на низко- (до 5% легирующих элементов), средне- (5--10%) и высоколегированную (более 10%). Детали машин, изготовленные из стали, как правило, подвергают термической обработке. В зависимости от значения и характера воспринимаемых деталью нагрузок к стали предъявляются требования необходимого уровня прочности, пластичности, ударной вязкости, предела выносливости, свариваемости, прокаливаемости и др.

В сталях кремний служит для незначительного повышения прокаливаемости и значительного повышения предела упругости и усталостной устойчивости сталей без снижения их прочности. Кобальт почти исключительно используется в высококачественных сталях. Этот элемент, будучи включенным в стали, объединяется с ферритом, повышая его твердость и прочность. В высокоуглеродистых сталях снижается прокаливаемость. В вольфрамовых сталях он затвердевает феррит, благодаря которому он способствует поддержанию твердости и режущей способности инструментов при высокой температуре.

Тройная (железо + углерод + легирующий элемент) легированная сталь.

Хром в качестве легирующего компонента получил наибольшее распространение, так как способствует увеличению прочности стали и относительно дешев. Низко- и среднелегированную хромовые стали довольно широко применяют в авто- и тракторостроении, а также в других отраслях машиностроения для осей, валов, зубчатых колес и других деталей. Хромовая сталь при содержании 0,4-1,65% Cr и 0,95-1,15%С образует группу шарикоподшипниковых сталей ШХ6, ШХ9, ШХ15. Низколегированную хромовую сталь применяют также для изготовления инструментов.

Кобальт часто используется в высокоскоростных вольфрамовых сталях с переменным процентным соотношением от 3 до 10%. Сталь для кобальтовых магнитов также содержит хром и вольфрам. Алюминий используется в качестве легирующего элемента в азотирующих сталях, которые обычно содержат около 1% алюминия. Он также используется в некоторых жаропрочных сталях. Алюминий является очень энергичным дезоксидирующим элементом, и часто приходится добавлять 300 г на тонну стали для раскисления и тонкой настройки зерна.

Небольшие количества титана обычно добавляют к некоторым особо специальным сталям для раскисления и очистки зерна. Титан имеет сильную тенденцию к образованию карбидов и их сочетанию с азотом. В хромоникелевых нержавеющих сталях он действует как стабилизатор карбида и предотвращает межкристаллическую коррозию.

Никель - хороший легирующий компонент, но достаточно дорогой. Поэтому его по возможности сочетают с хромом или заменяют марганцем и другими легирующими элементами (сложнолегированная сталь). Никель увеличивает прочность, вязкость и твердость стали.

Кремний при содержании свыше 0,8% повышает прочность, упругость и твердость стали, снижая, однако, её вязкость. Низкоуглеродистую кремнистую сталь применяют при сооружении мостов. Сталь 50С2, 60С2 и других марок применяют для изготовления пружин и рессор. После закалки она отличается высокой упругостью и прочностью.

Борон является легирующим элементом, который недавно начал использоваться. Его эффективность для улучшения прокаливаемости является необычной, а для 0, 40% углерода можно сказать, что ее эффект примерно в 50 раз больше, чем у молибдена, примерно в 75 раз превышающий хром, примерно в 150 раз больше, чем у марганца и примерно в 400 раз больше, чем никель.

Во время производственного процесса его включение в металлическую ванну затруднено, так как энергичный раскислитель - это элемент, который легко окисляется, а также обладает большой жадностью с азотом, который содержит сталь. Спецификация стальных передач.

Марганец повышает твердость и прочность стали, а также увеличивает её прокаливаемость и улучшает свариваемость. Низколегированную марганцевую сталь используют для деталей, от которых требуется износоустойчивость (зубчатые колеса, оси, болты). Это сталь маркировок 30Г2, 45Г2, 50Г2.

Сложнолегированная конструкционная сталь.

Эта сталь имеет широкое распространение. Путем одновременного легирования стали несколькими элементами получение нужных свойств достигается легче, полнее и при меньшем их содержании.

Коррозионностойкая сталь

Таблица сравнения для каждого стандарта. Спецификация литой стали. Стандартное сравнение литой стали. Технические характеристики нержавеющих стальных листов. Технические характеристики термостойкой стали.

Стальная углеродистая лента

Углеродистая лента для инструментов Спецификация.Лента из листовой стали

Мы также можем предоставить другой класс материалов и размеров в соответствии с потребностями клиента. Особенность ленты из конструкционной стали. Высокая устойчивость к усталости - Хорошая холодная пластичность - Высокое качество по конкурентоспособной цене. - Хорошее сочетание собственности.

Хромоникелевая сталь. Она обладает высокой прочностью, вязкостью и является одним из лучших конструкционных материалов. Сталь такого вида получила распространение в авиастроении для изготовления наиболее нагруженных деталей авиамоторов, в авто- и тракторостроении. В зависимости от характера работы в изделии одни детали должны подвергаться цементации, другие- закалке и высокому отпуску(улучшению) В соответствии с этим хромоникелевая сталь делится на цементируемую и улучшаемую.

Полоса из конструкционной стали

Спецификация полосы из конструкционного стального сплава. Мы также можем обеспечить сорт других материалов и размеров в соответствии с потребностями клиента. Спецификация строительной углеродистой стали.

Стальная лента из углеродистой стали

Конструкционная лента из углеродистой стали Спецификация.Эластичная стальная лента

Основной химический состав. Спецификация эластичного стального стержня. Класс Эластичный стальной стержень. Спецификация эластичной стальной полосы. Обработка поверхности: серый, синий, яркий, яркий и серый, яркий и синий. Особенности: Химические составы из эластичной стали помогают поддерживать значительное изгиб или скручивание и возвращаться в исходную форму без деформации. Мы можем предложить образец для анализа. Применение: эластичная сталь широко используется в автомобильной промышленности и во многих инженерных применениях в целом.

Цементуемые стали. Некоторые детали работают в условиях поверхностного износа, испытывая при этом и динамические нагрузки. Такие детали изготавливают из низкоуглеродистых сталей, содержащих 0,10-0,30 % С, подвергая их затем цементации.

Для изделий небольших размеров, деталей неответственного назначения применяют стали 10, 15, 20, для деталей более сложной формы, деталей сильно нагруженных, крупных применяют низколегированные стали с небольшим содержанием углерода. В качестве легирующих элементов в цементуемые стали добавляют хром, никель и др.

Он подходит для применений, которые требуют высокой прочности и вязкости. Типичные области применения: коленчатые валы, шариковые подшипники с рулевым управлением, шестерни, валы и насосы. Сорт стальной пружинной полосы. Существует ряд факторов, как в стиле сварки, так и в свариваемом материале, которые важны для принятия во внимание. Часто возникают сомнения в успешном проведении сварки на конкретном типе материала, и один из основных вопросов касается низколегированных сталей.

Прежде всего важно знать свойства этого материала. Низколегированные стали, как уже упоминалось, имеют небольшое количество легирующих элементов, которые значительно улучшают их свойства. Добавляют легирующие элементы для улучшения механической прочности и ударной вязкости для уменьшения или увеличения реакции на термообработку и для замедления процессов скейлинга и коррозии. Их обычно определяют как те, которые имеют общее содержание сплава от 1, 5% до 5, 0%.

Изделия небольшого сечения и несложной формы, работающие при повышенных удельных нагрузках (втулки, валики, оси, кулачковые муфты, поршневые пальцы и т.д.), делают из хромистых сталей 15Х, 20Х, содержащих около 1 % Сг. При содержании хрома до 1,5 % в цементованном слое повышается концентрация углерода, образуется легированный цементит (Fе, Сг)3С, увеличивается глубина эвтектоидного слоя, а после термической обработки увеличивается и глубина закаленного слоя. Дополнительное легирование этих сталей ванадием (0,1(0,2 %)-сталь 15ХФ-способствует получению более мелкого зерна, что улучшает пластичность и вязкость.

Наиболее распространенными легирующими элементами являются марганец, кремний, хром, никель, молибден и ванадий. Низколегированные стали могут содержать четыре или пять из этих легирующих элементов в различных количествах. Кроме того, они также имеют более высокий предел текучести и прочности, чем сладкие стали или структурные углеродистые стали.

Поскольку они имеют высокие отношения сопротивления к весу, можно уменьшить вес автомобилей, грузовиков, тяжелого оборудования и т.д. с использованием низколегированных сталей. Общие углеродистые стали, которые проявляют хрупкость при низких температурах, не являются надежными в критических областях применения. Поэтому низколегированные стали с добавлением никеля часто используются в условиях низкой температуры. Стали теряют большую часть их сопротивления высоким температурам. Чтобы избежать этой ситуации, добавляются небольшие количества хрома или молибдена.

Для изготовления цементуемых деталей средних размеров, испытывающих при работе высокие удельные нагрузки, используют стали, в состав которых входит никель (20ХН, 12ХНЗА). Несколько уменьшая глубину цементованного слоя, Ni в то же время увеличивает глубину закаленного слоя, препятствует росту зерна и образованию грубой цементитной сетки. Никель положительно влияет и на свойства стали в сердцевине изделия. Из-за дефицитности никеля эти стали заменяют другими легированными сталями. К ним относятся хромомарганцевые стали с небольшим количеством титана (0,006-0,12 %): 18ХГТ, 30ХГТ. В цементуемые стали титан вводят только для измельчения зерна. При большем его содержании он уменьшает глубину цементованного закаленного слоя и прокаливаемость.

При выполнении сварки низколегированных углеродистых сталей можно использовать плоское, вертикальное и верхнее положение. Существуют некоторые переменные, которые необходимо учитывать при выполнении сварки как диаметр, сила тока и напряжение. Агрегат изменяется в зависимости от типа положения.

В таблице ниже представлены параметры сварки углеродистой стали среднего и низкого уровня в процессе. В дополнение ко всем этим соображениям необходимо учитывать, что для отбора металла добавления необходимо соблюдать химический состав. В случае марганца для более низкого содержания углерода в марганце не требуется предварительного нагрева.

Наиболее высоколегированные цементуемые стали (12Х2Н4, 18Х2Н4В и др.) используют для изготовления деталей больших сечений. Эти стали являются наиболее высокопрочными из всех цементуемых сталей. Обычно изделия, изготовленные из высоколегированных цементуемыхсталей, подвергают цементации на небольшую глубину.

Улучшаемые стали. Улучшаемыми сталями называют среднеуглеродистые конструкционные стали (0,3-05 % С), подвергаемые закалке и последующему высокотемпературному отпуску. После такой термической обработки стали приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки.

В этом случае рекомендуется использовать снятие напряжения. Когда у нас есть стали с содержанием углерода, близким к их внутреннему пределу, их можно сваривать без особой осторожности. Это устойчивые к погодным условиям стали. Они могут подвергаться воздействию окружающей среды, не окрашиваясь, защищаясь плотным слоем оксида, который образуется естественным образом.

Углеродные эквивалентные формулы обычно используются для расчета необходимости специального ухода при сварке стали следующим образом. Механизируемость сталей варьируется в зависимости от легирующих элементов, термической обработки и производственного процесса.

- В общем, контроль чипов относительно прост и правилен.

- Низкоуглеродистые стали производят более длинные и липкие чипы.

Хромомарганцевые стали 20ХГС, 25ХГС, 30ХГС, называемые хромансиль, легированы хромом, кремнием и марганцем, т.е. не содержат дефицитных легирующих элементов. Эти стали обладают хорошей свариваемостью и прочностью. Недостаток этих сталей склонность к отпускной хрупкости II рода и к обезуглероживанию поверхности при нагреве.

Хромолибденовая сталь. Отличается высокой прочностью и вязкостью, простотой применяемой термической обработки. Её используют в котло- и трубостроении для котельных труб, труб пароперегревателей, котельных барабанов и т.п. Хромолибденовую сталь марки 15ХМ применяют для различного рода трубопроводов, работающих при высоких температурах в агрессивных средах. Кроме того, хромолибденовую сталь применяют в моторостроениии и других отраслях.

Хромованадиевая сталь. Эта сталь обладает высокой упругостью, применяется для изготовления осей, зубчатых колес(15ХФ,20ХФ), пружин(50ХФА) и др. Пружины, изготовленные из этой стали, сохраняют свою упругость при нагреве до температуры 380С. Хромомарганцевые стали применяют во многих случаях вместо дорогих хромоникелевых. Однако они менее устойчивы к перегреву и имеют меньшую вязкость по сравнению с хромоникелевыми. В автомобильной и тракторной промышленности, в станкостроении применяют стали 18ХГТ и 25ХГТ.

Низколегированная сталь повышенной прочности. Широкое применение в машиностроении строительстве находит низколегированная сталь повышенной прочности, не содержащая дорогостоящих элементов и легированная марганцем, кремнием, хромом.

Высокопрочные стали. С каждым годом растет потребность в материалах, обладающих высокой прочностью и вместе с этим необходимыми пластичностью и вязкостью. Высокопрочное состояние может быть получено несколькими способами. Один из таких способов - легирование среднеуглеродистых сталей (0,4-0,5 % С) хромом, вольфрамом, молибденом, кремнием и ванадием. Эти элементы затрудняют разупрочняющие процессы при нагреве до 200-300.

Высокая прочность легированных конструкционных сталей может быть получена и за счет применения термомеханической обработки (ТМО). Так, сталь 30ХГСА, 40ХН, 40ХНМА, 38ХНЗМА после НТМО (низкотемпературная термическая обработка) имеют временное сопротивление разрыву до 2800 МПа, относительное удлинение и ударная вязкость увеличиваются в 1,5-2 раза по сравнению с обычной термической обработкой. Объясняется это тем, что частичное выделение углерода из аустенита при деформации облегчает подвижность дислокаций внутри кристаллов мартенсита, что и способствует повышению

Мартенситностареющие (Марэйджинг) стали. Эти стали сочетают высокие прочностные свойства с хорошей пластичностью и вязкостью. Достигается это легированием специальной термической обработкой. Их достоинства - высокая технологическая пластичность при обработке давлением в широком интервале температур; отсутствие трещинообразования при охлаждении с любыми скоростями после обработки давлением; хорошая свариваемость. Недостатком этих сталей является их склонность к ликвации.

Мартенситностареющие стали относятся к высоколегированным сталям. В мартенситностареющих сталях стремятся получить минимальное количество углерода ((0,03 %), так как углерод, образуя с легирующими элементами карбиды, способствует охрупчиванию сталей; Кроме того, при этом понижается содержание легирующих элементов в твердом растворе. Термическая обработка таких сталей заключается в закалке с 800-860С.

Мартенситостареющие стали наряду с самолето- и ракетостроением используют в криогенной технике, так как они при низких температурах обладают высокой прочностью и достаточной вязкостью.