Существующие аустенитные высоколегированные стали и сплавы различают по содержанию основных легирующих элементов – хрома и никеля и по составу основы сплава. Высоколегированными аустенитными сталями считают сплавы на основе железа, легированные различными элементами в количестве до 55%, в которых содержание основных легирующих элементов – хрома и никеля обычно не выше 15 и 7% соответственно. К аустенитным сплавам относят железоникелевые сплавы с содержанием железа и никеля более 65% при отношении никеля к железу 1:1,5 и никелевые сплавы с содержанием никеля не менее 55%.

Нержавеющая ферритная хромистая сталь, соответственно намагничиваемая, но не подверженная воздействию. Эта сталь менее коррозионно-стойкая, чем большинство аустенитных сталей серии 300. Общие свойства: Коррозионная стойкость - Хорошие механические свойства - Среднее прощение - Хорошая свариваемость - Плохая обрабатываемость - Средняя.

Основное применение: Строительная промышленность, Декоративные цели, Электронное оборудование, Пищевая промышленность. С начала прошлого века нержавеющие стали обогащают наши доступные металлические материалы. Название стали связано с тем, что в это время предпринимались попытки производить аустенитные марки стали с помощью сплава железа, хрома и никеля. Кроме того, другие элементы также добавляются, например, Например, чтобы улучшить обработку. Это обозначение означает, что сталь содержит менее 0, 12 процента углерода, от 17 до 19 процентов хрома и от 7 до 9 процентов никеля.

Аустенитные стали и сплавы классифицируют

- по системе легирования,

- структурному классу,

- свойствам

- и служебному назначению.

Высоколегированные стали и сплавы являются важнейшими материалами, широко применяемыми в химическом, нефтяном, энергетическом машиностроении и других отраслях промышленности для изготовления конструкций, работающих в широком диапазоне температур. Благодаря высоким механическим свойствам при отрицательных температурах высоколегированные стали и сплавы применяют в ряде случаев и как хладостойкие. Соответствующий подбор легирующих элементов определяет свойства и основное служебное назначение этих сталей и сплавов (табл. 1 – 3).

Кроме того, все еще определены максимальные количества других элементов, Сера, марганец или фосфор. Обе стали содержат значительно меньше углерода, но больше никеля. Более 50% всех нержавеющих сталей могут быть отнесены к этой группе, и из них изготовлены многочисленные изделия из нержавеющей стали.

Раковины, перила и столовые приборы - всего лишь несколько примеров широкого использования этого материала. Они содержат немного больше серы для облегчения обработки с помощью оборудования для автоматической обработки. Части из нержавеющей стали часто изготавливаются из этого материала.

Характерным отличием коррозионно-стойких сталей является пониженное содержание углерода (не более 0,12%). При соответствующем легировании и термической обработке стали обладают высокой коррозионной стойкостью при 20°С и повышенной температуре как в газовой среде, так и в водных растворах кислот, щелочей и в жидкометаллических средах.

Его высокая коррозионная стойкость делает его идеальным для использования в бассейнах, соленой воде и в химической промышленности. Он может быть согнут, глубоко нарисован, а также пробит. Однако его обрабатываемость очень низкая, что делает производство токарных и фрезерных деталей более дорогим. Эта нержавеющая сталь, стабилизированная титаном, имеет высокую прочность даже при высоких температурах.

Если требуются даже высококачественные нержавеющие и коррозионно-стойкие стали, то используются стали с торговым названием «Сплав». Типичным представителем этого рода является сплав. Из этой группы более половины всех используемых нержавеющих сталей. Этот простой универсальный материал от простых предметов из нержавеющей стали до сложных высоконапорных промышленных установок. На архитектурном языке века металл и стекло являются определяющими элементами. Сталь и алюминий - это материалы, которые визуализируют наше будущее.

К жаропрочным относятся стали и сплавы, обладающие высокими механическими свойствами при повышенных температурах и способностью выдерживать нагрузки при нагреве в течение длительного времени. Для придания этих свойств стали и сплавы легируют элементами-упрочнителями – молибденом и вольфрамом (до 7% каждого). Важной легирующей присадкой, вводимой в некоторые стали и сплавы, является бор, способствующий измельчению зерна.

Наша компания разрабатывает самые разнообразные концепции с практически неограниченными возможностями дизайна для особой и необычной архитектуры. Для каждой цели, каждой претензии и каждой идеи. Мы создаем для вас сложные решения, Например, полные конструкции из стального стекла как ядро здания, но также и небольшие индивидуально спроектированные металлические работы, такие как, например, Противопожарные двери, алюминиевые окна и фасадная облицовка также являются частью нашего репертуара. Наши дизайнеры работают рука об руку с хорошо обученным персоналом в мастерских и установщиками, отвечающими за сборку на сайте.

Жаростойкие стали и сплавы обладают стойкостью против химического разрушения поверхности в газовых средах при температурах до 1100 – 1150°С. Обычно их используют для слабонагруженных деталей (нагревательные элементы, печная арматура, газопроводные системы и т. д.). Высокая окалиностойкость этих сталей и сплавов достигается легированием алюминием (до 2,5%) и кремнием, способствующими созданию прочных и плотных окислов на поверхности деталей, предохраняющих металл от контакта с газовой средой.

Благодаря нашим современным обрабатывающим машинам мы оптимально подобраны для наших высоких требований к профессиональному качеству индивидуального и серийного производства нашей продукции. Наши ссылки дают вам широкий обзор нашей программы. Основным элементом стали является элемент железа. Для производства стали чугун обезуглерожен и очищен. Частично он также легирован, который обогащен некоторыми элементами, такими как хром, никель или марганец. Каждый стальной сплав имеет специфические характеристики и возможности применения.

По этой причине сталь является подходящим материалом для всех, кто полагается на индивидуальные решения. Высокие несущие способности и переменное использование, экономическая эффективность и хорошие свойства рециркуляции являются решающими критериями при выборе современных строительных материалов. Линейные опорные конструкции и облегчающие пространство легкие элементы из стали отвечают этим требованиям выдающимся образом. Сталь увлекательна во всех формах применения, элегантная, безопасная, универсальная и экологически чистая.

По системе легирования аустенитные стали делятся на два основных типа: хромоникелевые и хромомарганцевые. Существуют также хромоникельмолибденовые и хромоникельмарганцевые стали.

В зависимости от основной структуры, получаемой при охлаждении на воздухе, различают следующие классы аустенитных сталей: аустенитно-мартенситные, аустенитно-ферритные, аустенитные.

У нас есть оцинкованная сталь, покрытая, излучённая и грунтованная. Сталь, которая находится в контакте с водой или влажным воздухом, даже после. в течение длительного времени, не ржавеет или не корродирует, называется ржавчиной. Стабильность ржавчины в основном обусловлена добавлением. Стали с содержанием хрома 12, 5% считаются нержавеющей сталью.

Рисунок 8 Правило рычага

Другие свойства легирующих элементов влияют на свойства. из сталей. Износостойкость сталей. В зависимости от свойства и назначения приложения, они различаются в зависимости от их применения. Структура мартенситных, ферритных и аустенитных сталей.

Видео 4 Производство стали

По сравнительно низкой цене сталь сочетает в себе прочность и возможность работы, которая придает многообразие методам. Кроме того, их свойства могут управляться в соответствии с конкретными потребностями путем обработки теплом, механическими работами или с помощью сплавов.Сплавы на железоникелевой (при содержании никеля более 30%) и никелевой основах по структуре являются стабильноаустенитными и не имеют структурных превращений при охлаждении на воздухе. В настоящее время находят применение также аустенитно-боридные Х15Н15М2БР1 (ЭП380), Х25Н20С2Р1 (ЭП532), ХН77СР1 (ЭП615) и высокохромистые аустенитные ХН35ВЮ (ЭП568), ХН50 (ЭП668) стали и сплавы, основная структура которых содержит аустенит и боридную или хромоникелевую эвтектические фазы соответственно.

Цветные материалы: алюминий, магний, цинк, медь, свинец и другие металлические элементы. Сплавы, такие как латунь и бронза, представляют собой комбинацию некоторых из этих металлов и называются цветными сплавами. Сталь представляет собой в основном сплав или комбинацию железа и углерода, сплавы имеют концентрацию углерода более 1, 76%, что позволяет создавать отливки, которые в отличие от стали хрупки, и их невозможно подделать, но они должны быть формованы.

Примечание. Для изучения структур промышленных сталей необходимо, во-первых, легко узнать и обработать диаграмму железо-углерод, которая показана на рисунке. Эта цифра представляет на самом деле две диаграммы: метастабильный железоуглерод и диаграмму стабильный железо-графит. Сцементит не является стабильной фазой, хотя, учитывая медленность его превращения, метастабильная диаграмма является той, которая имеет большой практический интерес для изучения сталей. Стабильную диаграмму железо-графит интересует только изучение кремниевых литейных цехов.

После соответствующей термической обработки высоколегированные стали и сплавы обладают высокими прочностными и пластическими свойствами (табл. 4). В отличие от углеродистых эти стали при закалке приобретают повышенные пластические свойства. Структуры высоколегированных сталей разнообразны и зависят не только от их состава, но и от режимов термической обработки, степени пластической деформации и других факторов.

Он легко растворяется в углероде. Это не имеет никакого промышленного значения. На основе метастабильной диаграммы железа и углерода бинарные сплавы с содержанием углерода менее 1, 76% выражены в виде сталей, тогда как железные плавки имеют содержание углерода выше 1, 76%. На этой диаграмме четко показано поведение сильно гамма-некарбона: добавление углерода к железу γ увеличивает тепловой домен устойчивости аустенита. Метастабильная диаграмма железа и углерода показывает три характерные инвариантные точки.

Рисунок 1 Диаграмма железо-углеродная фаза, показывающая связь между стабильными равновесиями железо-графита и метастабильными реакциями Железо-Цементита. Углерод можно найти в железо-углеродных сплавах, как в связанном состоянии, так и в свободном состоянии, поэтому диаграмма содержит две системы.

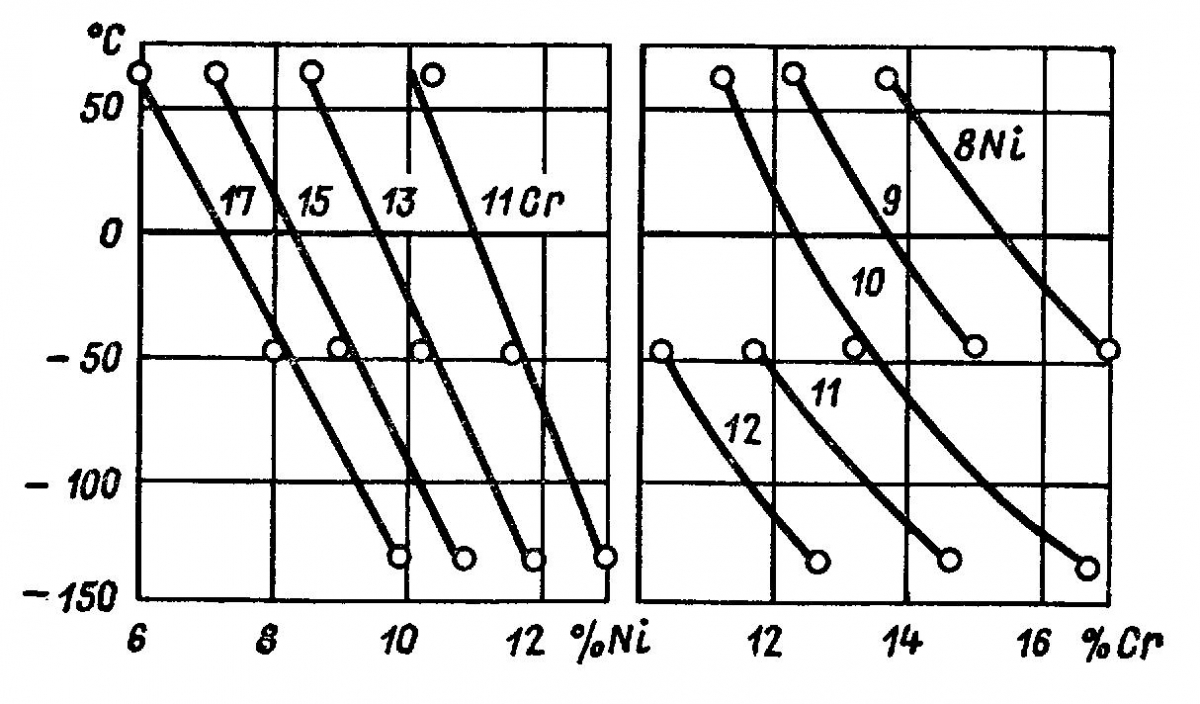

Положение фазовых областей на диаграммах состояния определено в основном в виде псевдобинарных разрезов систем железо – хром – никель или железо–хром–марганец (рис. 1). Железохромоникелевые сплавы непосредственно после затвердевания имеют твердые растворы видов α и γ и гетерогенную область смешанных твердых растворов α + γ . Устойчивость аустенита определяется близостью состава к границе α - и γ -области. Неустойчивость может проявляться при нагреве до умеренных температур и последующем охлаждении, когда фиксированная быстрым охлаждением аустенитная структура частично переходит в мартенситную. Увеличение содержания никеля в этих сплавах способствует понижению температуры γ → α (М) -превращения (рис. 2).

- В интерстициальном решении.

- Как карбид железа.

- В качестве свободного углерода или графита.

Аустенит имеет следующие характеристики.

- Низкая температура плавления.

- Хорошая прочность.

- Отличная свариваемость.

- Он не является магнитным.

Рис. 1. Вертикальные разрезы диаграмм состояния железо–хром–никель (а) и железо–хром–марганец (б)

Рис. 2. Изменения температуры мартенситного превращения железохромоникелевых сплавов в зависимости от легирования

Неустойчивость проявляется при холодной деформации, когда стали типа 18-8 в зависимости от степени деформации изменяют свои магнитные и механические свойства (рис. 3). Кроме того, неустойчивость аустенитных сталей может вызываться выделением карбидов из твердого раствора при изменении температуры, сопровождающимся изменением концентрации углерода и хрома. Это вызывает нарушение равновесного состояния и превращение аустенита в феррит и мартенсит преимущественно по границам зерен, где наблюдается наибольшее обеднение хромом и углеродом твердого раствора.

Рисунок 3 Внутренняя микроструктура феррита

Характеристики δ феррита. Феррит δ подобен феррите α, только они различаются в области температур, в которых они существуют. С механической точки зрения цементит является твердым и хрупким, и его присутствие значительно повышает сопротивление некоторых сталей. Кислонит появляется мрачно, если смотреть под микроскопом, как видно на рисунке. Строго говоря, цементит только метастабилен; то есть он остается в виде соединения при комнатной температуре на неопределенный срок. То есть фазовая диаграмма действительно не находится в равновесии, потому что цементит не является стабильным соединением.

Рис. 3. Изменение механических свойств хромоникелевой стали (18% Cr, 8% Ni, 0,17% С) в зависимости от степени холодной деформации (обжатия)

В тройной системе железохромомарганцовистых сплавов после затвердевания образуется непрерывный ряд твердых растворов с γ -решеткой и в процессе дальнейшего охлаждения в зависимости от состава сплава происходят различные аллотропические превращения. Марганец относится к элементам, расширяющим γ - область, и в этом отношении аналогичен никелю. При достаточной концентрации марганца (>15%) и хрома (<15%) сталь может иметь однофазную аустенитную структуру. Сопоставление фазовых диаграмм систем железо – хром – никель и железо – хром – марганец при высоких температурах и 20°С показывает, что аустенитная фаза в системе с никелем имеет значигельно большую площадь.

Рисунок 4 Внутренняя микроструктура цементита. Темные области соответствуют цементиту, который является самым большим компонентом белого литья, легкие зоны соответствуют перлиту. Цементит обладает следующими свойствами.

- Высокая твердость.

- Очень хрупкий.

- Высокая износостойкость.

Он состоит из 52% цементита и 48% аустенита. Ледебурит не существует при комнатной температуре в обычных плавильных заводах, потому что при охлаждении он превращается в цементит и перлит; однако в литейных цехах можно узнать области, где лебедурит существует из-за эвтектического аспекта, с которым остаются группы перлита и цементита.

При кристаллизации хромоникелевых сталей из расплава начинают вначале выпадать кристаллы хромоникелевого феррита, имеющего решетку δ-железа (рис. 4). По мере охлаждения в δ-феррите образуются кристаллы хромоникелевого аустенита, имеющего решетку γ -железа, и сталь приобретает аустенитную структуру. Углерод в аустенитно-ферритной и аустенитной сталях при температурах выше лини SE находится в твердом растворе и в виде фаз внедрения. Медленное охлаждение стали ниже линии SE приводит к выделению углерода из твердого раствора в виде химического соединения – карбидов хрома типа Cr 23 C 6 располагающихся преимущественно по границам зерен. Дальнейшее охлаждение ниже линии SK способствует выпадению по границам зерен вторичного феррита. Таким образом, сталь при медленном охлаждении до 20°С имеет устенитную структуру со вторичными карбидами и ферритом.

Рисунок 5 Внутренняя микроструктура лебедурита

На рисунке 5 показана микроструктура лебедурита, которая была описана ранее. Это эвтектоидная смесь, содержащая 0, 89% С и образовавшаяся при 723 ° С при очень медленном охлаждении. Это очень тонкая смесь, пластинчатый или ламинарный феррит и цементит. Ему дается это имя, потому что оно имеет вид жемчуга, когда наблюдается микроскопически при небольшом увеличении.

Когда эта ламинарная структура очень тонкая, перлит наблюдается под оптическим микроскопом как черный. Однако обе фазы, феррит и цементит при нормальных условиях атаки являются белыми. Темный или черный цвет создается большим количеством границ зерен между ферритной матрицей и цементитовыми листами. Понятно, что чем шире листы, то тональность будет выяснена до тех пор, пока не будут различимы разные листы, но перлит не потеряет свой микроконтинентальный характер.

Рис. 4. Псевдобинарная диаграмма состояния в зависимости от содержания углерода для сплава 18% Cr, 8% Ni, 74% Fe

При быстром охлаждении (закалке) распад твердого раствора не успевает произойти, и аустенит фиксируется в пересыщенном и неустойчивом состояниях.

Количество выпавших карбидов хрома зависит не только от скорости охлаждения, но и от количества углерода в стали. При его содержании менее 0,02 – 0,03%, т. е. ниже предела его растворимости в аустените, весь углерод остается в твердом растворе. В некоторых композициях аустенитных сталей ускоренное охлаждение может привести к фиксации в структуре первичного δ-феррита, предупреждающего горячие трещины.

Изменение в стали содержания легирующих элементов влияет на положение фазовых областей. Хром, титан, ниобий, молибден, вольфрам, кремний, ванадий, являясь ферритизаторами, способствуют появлению в структуре стали ферритной составляющей. Никель, углерод, марганец и азот сохраняют аустенитную структуру. Однако основными легирующими элементами в рассматриваемых сталях являются хром и никель. В зависимости от их соотношения стали иногда разделяют на стали с малым (%Ni/%Cr)≤1 и большим (%Ni/%Cr)>1 запасом аустенитности.

В аустенитных хромоникелевых сталях, легированных титаном и ниобием, образуются не только карбиды хрома, но и карбиды титана и ниобия. При содержании титана Ti > [(%C–0,02)*5] или ниобия Nb > (%С*10) весь свободный углерод (выше предела его растворимости в аустените) может выделиться в виде карбидов титана или ниобия, а аустенитная сталь становится не склонной к межкристаллитной коррозии. Выпадение карбидов повышает прочностные и понижает пластические свойства сталей. Это свойство карбидов используют для карбидного упрочнения жаропрочных сталей, проводимого в комплексе с интерметаллидным упрочнением частицами Ni 3 Ti; Ni 3 (Al, Ti), Fe 2 W, (N, Fe) 2 Ti и др. К интерметаллидным соединениям относят и σ-фазу, которая образуется в хромоникелевых сталях при длительном нагреве или медленном охлаждении при температурах ниже 900 – 950°С. Она обладает ограниченной растворимостью в α - и γ -твердых растворах и, выделяясь преимущественно по границам зерен, упрочняет сплав и одновременно резко снижает пластические свойства и ударную вязкость металла. Повышенные концентрации в стали хрома (16–25%) и элементов-ферритизаторов (молибдена, кремния и др.) способствуют образованию σ-фазы при 700 – 850°С. Выделение этой фазы происходит преимущественно с образованием промежуточной фазы феррита (γ →α→ σ ) или преобразования δ-феррита (δ→ σ ). Однако возможно ее выделение и непосредственно из твердого раствора (γ → σ ).

В хромомарганцовистых сталях с высоким содержанием хрома и марганца при замедленном охлаждении также наблюдается выделение σ -фазы. Углерод в хромомарганцовистых и хромомарганцевоникелевых сталях приводит к дисперсионному твердению сталей после соответствующей термической обработки, особенно при совместном легировании с карбидообразующими элементами (ванадием, ниобием и вольфрамом).

Упрочнение аустенитно-боридных сталей происходит в основном за счет образования боридов железа, хрома, ниобия, углерода, молибдена и вольфрама. В соответствии с этими процессами аустенитные стали подразделяют в зависимости от вида упрочнения на карбидные, боридные и с интерметаллидным упрочнением. Однако в большинстве случаев в связи с содержанием в сталях и сплавах большого количества различных легирующих элементов их упрочнение происходит за счет комплексного влияния дисперсных фаз и интерметаллидных включений.

Таблица 1. Состав некоторых коррозионно-стойких аустенитных сталей и сплавов, %

Таблица 2. Состав некоторых жаропрочных аустенитных сталей и сплавов, %

Таблица 3. Состав некоторых жаростойких аустенитных сталей и сплавов, %

Таблица 4. Типовые механические свойства некоторых марок высоколегированных аустенитных и аустенитно-ферритных сталей и сплавов

Аустенит (англ. "austenite") – [от имени английского металлурга У.Робертса-Остена (W.Roberts-Austen; 1843-1902)] – это структурная составляющая, фаза железоуглеродистых сплавов ; твёрдый раствор углерода (до 2%) и легирующих элементов в γ-железе. Аустенит немагнитен; плотность его больше, чем других структурных составляющих сплава. В углеродистых сталях и чугунах аустенит устойчив выше 723°С.

Аустенит имеет г.ц.к. структуру γ-Fe. Структуре аустенита характерно следующее:

- Период решётки γ-Fe линейно возрастает от 0,3637 нм при 911°C до 0,368 нм при 1390°C.

- Углерод растворяется в γ-Fe в виде C 4+ и занимает октапоры, образуя твёрдые растворы внедрения.

- С увеличением содержания углерода в аустените период решётки γ-фазы увеличивается.

Кристаллическую структуру аустенита можно представить себе как гранецентрированную решётку, состоящую из атомов железа, в которую внедрены атомы углерода меньшего размера. Так как атом углерода больше размеров поры (свободного места в г.ц.к.-решётке), то при попадании его в решётку железа последняя искажается и это делает остальные поры недоступными для других атомов углерода. Структуру аустенита можно стабилизировать с помощью легирования , так как все элементы, которые растворяются в железе, влияют на температурный интервал существования его аллотропических модификаций, в частности - аустенита.

Другими словами структура аустенита получается при высоком содержании в стали легирующего элемента (Ni, Mn и др.), расширяющего область γ-фазы.

Дополнительно см. на странице Аустенитные стали .

ИЦМ(www.сайт)

Остаточный аустенит

ИЦМ(www.сайт)

Образование аустенита

Образование аустенита при нагреве . Места преимущественного образования аустенита - на границе раздела фаз феррит - цементит . В феррито-перлитной структуре превращение в аустенит происходит сначала в перлитных объёмах. В грубопластинчатом перлите не только образование, но и рост аустенита может проходить по поверхности раздела карбид - феррит.

До полного образования гомогенного аустенита во всём объёме, на каждом этапе превращения по мере повышения температуры в аустените могут оставаться нерастворённые фазы.

На размер образующихся аустенитных зёрен влияют многие факторы (исходный размер зерна, характер исходной структуры, скорость нагрева, температура аустенизации, характер плавки: степень раскисления , наличие неметаллических включений и др.). Добавки легирующих элементов также оказывают различное влияние на образование аустенита.

Ход превращения феррито-карбидной структуры в аустенит (особенно в случае легирования стали стали карбидообразующим элементом) происходит в три этапа:

- образование аустенита во всём объёме;

- растворение карбида;

- гомогенизация аустенита.

Диаграмма превращения аустенита : см. на странице Изотермическое превращение аустенита .

Литература: