Древесина обладает многими свойствами, дающими ей преимущество перед другими материалами. В России действует ряд предприятий по заготовке шпалопропиточных изделий. При использовании древесины как материала для производства шпал, необходимо отметить её относительно невысокую цену, достаточную прочность, высокие амортизирующие свойства, возможность применения простых крепёжных деталей для соединения деревянных шпал с другими элементами железнодорожного пути.

Существенным недостатком не антисептированной древесины является её способность разрушаться под воздействием биологических факторов. Защита древесины от гниения происходит посредством её пропитки антисептиками, то есть обработки различными веществами, губительными для организмов, которые разрушают древесину. В зависимости от назначения деревянных деталей и условий их эксплуатации применяют различные антисептики и способы обработки. Окраска деревянной детали, например олифой-это простейший вид антисептирования. Но понятно, что на деревянную деталь лежащую, например, в проветриваемом месте под навесом, и лежащую в постоянно влажной почве, воздействуют разные биологические факторы. ГОСТ 20022.2 устанавливает классификацию древесины по: «стойкости к гниению и пропитываемости защитными средствами; скорости расконсервирования и уязвимости объектов защиты».

Шпалы отнесены к 12-13 (из18 возможных) классу условий службы. Решающее значение для эффективной защиты древесины от гниения имеет применяемый антисептик и глубина, на которую он проникает в глубь древесины.

"Шпалопропиточный завод "Тула" использует, чаще всего, пожалуй, самый мощный из существующих антисептиков - каменноугольное масло. Этот антисептик исторически применяется для пропитки деревянных шпал. Каменноугольное масло иногда называют «креозот».

В данной статье не хотелось бы говорить о корректности употребления названия «креозот» по отношению к каменноугольному маслу, поскольку изначально - «креозот» - древесный дёготь, кстати, тоже прекрасный антисептик. Может быть, поэтому эти вещества часто отождествляют.

Каменноугольное масло - продукт, получаемый при производстве коксующихся углей, представляет из себя маслянистую жидкость со специфическим запахом, чаще черного, иногда темно - коричневого цвета. Это продукт состоит из различных веществ, в основном фенолов. Некоторые её компоненты имеют температуру плавления +5 град. Цельсия. Поэтому его необходимо разогревать в процессе производства пропиточных работ. Каменноугольное масло отнесено к веществам первой группы опасности. При работе с этим продуктом необходимо соблюдать особую осторожность. Именно его безвредность для млекопитающих и губительность для простейших организмов делает каменноугольное масло прекрасным антисептиком. Необходимо отметить, что каменноугольное масло практически не вымывается из древесины, нейтрально к металлам. Для многих простейших, разрушающих древесину, губителен сам запах каменноугольного масла.

ООО «Шпалопропиточный завод "Тула"» по заявке потребителей может использовать и другие антисептики, например ЖТК - продукт получаемый при перегонки нефти. Но из-за его сравнительно высокой цены, худшими антисептическими свойствами, по сравнению с каменноугольным маслом, шпалы пропитанные ЖТК не нашли широкого спроса у потребителей нашей продукции. Более перспективным, по сравнению с ЖТК, антисептиком для пропитки шпал, является препарат «Ултан» - отечественный аналог антисептика, применяемого в странах ЕС для деревянных деталей, работающих в сложных условиях.

Пропитанная «Ултаном» древесина, по прошествии некоторого времени после пропитки, безвредна для млекопитающих, но губительна для простейших организмов, при проявлении ими признаков жизнедеятельности внутри древесины. Поскольку «Ултан» - вещество на водной основе, оно легче проникает в древесину. После пропитки «Ултаном» древесина приобретает болотно-зеленый цвет. Поверхность пригодна для окраски.

Специально для нашего производства технология пропитки препаратом «Ултан» разработана на Кафедре ботаники и защиты леса Уральского Государственного лесотехнического университета, под руководством профессора, академика РАЕН, д.б.н. Д.А. Беленкова.

На "Шпалопропиточном заводе "Тула" используется автоклавный способ пропитки. Наш автоклав представляет из себя горизонтальный, стальной, толстостенный цилиндр диаметром 1420мм. Этот автоклав смонтирован в 1947 году на производственной площадке, где мы производим пропитку. А вывезен он был после Великой Отечественной войны из Германии, так что можно сказать - историческая родина нашего производства - Германия.

В 2003 году проведена замена периферийного оборудования автоклава, произведен капитальный ремонт других производственных фондов на шпалопропиточном участке. Мы используем способ пропитки - «вакуум - давление - вакуум». При этом способе в автоклаве, в который загружены предварительно подсушенные шпалы, изначально создаётся разряжение за счет работы вакуумного насоса. Разряжение необходимо для того, чтобы внутреннее давление, которое присутствует внутри шпал, вытолкнуло из пор древесины оставшуюся влагу и часть воздуха. Далее, минуя атмосферное давление, в автоклав закачивается разогретый антисептик. Когда в автоклаве давление уравнивается с атмосферным, антисептик как бы всасывается в шпалу. Давление 7кг/см2, которое в после этого создается в автоклаве дополнительно вдавливает антисептик в шпалу. Последующий вакуум выталкивает лишний антисептик из древесины с целью уменьшения воздействия пропитанной шпалы на окружающую среду, в процессе её хранения и эксплуатации.

Цикл пропитки партии из 32 шпал тип-2 длится на нашем производстве 1 час 45 минут:

15 мин - прогрев шпал и первичный вакуум,

3 мин - закачка каменноугольного масла или препарата «Ултан»,

35 мин - избыточное давление разогретого каменноугольного масла (при пропитке препаратом «Ултан» разогрев не производится),

3 мин - откачка антисептика,

7 мин - вторичный вакуум.

Далее шпалы обтекают и автоклав разгружается. При такой пропитке каменноугольное масло проникает на 2-25 мм. внутрь шпалы, в зависимость от зоны древесины (ядро или заболонь), её породы (твёрдости). Контроль качества пропитки происходит выборочно, на шпалах, по внешнему виду отличающихся от других в худшую сторону.

Способ пропитки, применяемый на нашем шпалопропиточном заводе, соответствует ГОСТ 20022.5-93, о чем имеется соответствующий сертификат. Параметры защищенности шпал после пропитки соответствуют ГОСТ 200022.0-93

для необходимого для шпал 12-13 класса условий службы.

Таким образом, применяемая и на "Шпалопропиточном заводе "Тула" технология, древесина и антисептики обеспечивают срок службы, уложенной должным образом в железнодорожный путь, шпалы сроком около 15 лет.

ШПАЛЫ , рельсовые опоры ж.-д. пути, которые укладываются поперек пути, перпендикулярно к его продольной оси. Благодаря тому, что шпалы подводится под оба рельса колеи, получается прочная, жесткая связь между рельсами (фиг. 1). Шпалы, именуемые также поперечинами , делают из различных материалов: дерева, металла и железобетона. В настоящее время особенно широкое, повсеместное распространение получили шпалы из дерева.

Деревянные шпалы для ж. д. представляют собой отрезки ствола дерева (тюльки) с двумя параллельно спиленными или отесанными гранями; эти грани называются постелями (верхняя и нижняя постель шпалы ). В зависимости от способа изготовления шпалы подразделяются на: 1) пластинные (получаемые из половины шпальной тюльки, распиленной вдоль), 2) брусковые (из целых тюлек - путем опиловки или отески их с двух или четырех противоположных сторон).

В зависимости от размеров, длины и поперечного сечения шпалы делятся на семь типов: 0; I; II; III; IV; V и VI. Шпалы типов 0, I, III и V изготовляются как брусковые, типов II, IV и VI - как пластинные (фиг. 2).

Деревянные шпалы делают из дуба, сосны, бука, ели, кедра, лиственницы, пихты и других древесных пород. Из указанных пород древесина дуба обладает наибольшей твердостью и наибольшей долговечностью даже не в пропитанном антисептиками состоянии. Тем не менее, применение дубовых шпал ограничено как у нас, так и за границей тем, что дубовых лесов сравнительно мало. Недостатком дубовых шпал является их способность растрескиваться, а также их кривизна. Особенно широкое распространение, как у нас, так и за границей имеют сосновые шпалы. Древесина сосны хотя и не обладает такой твердостью, как дуб, но зато отличается прямизной, не обладает способностью растрескиваться, значительно дешевле дуба и прекрасно принимает пропитывающие вещества. Древесина бука в непропитанном состоянии очень недолговечна. Средняя продолжительность службы у нас непропитанных шпал дубовых 8-10 лет, сосновых 4-5 лет, еловых 3-4 г., буковых 3 г. Выходят шпалы из строя по двум причинам: от гниения и от механического износа. Основной причиной гниения являются грибы. В дубовой шпале, пораженной грибом Daedalea quercina, появляются трещины вдоль сердцевинных путей. Этот гриб вызывает сильное и быстрое разрушение. Грибы, вызывающие окрашивание древесины - синеву (которая появляется в заболони в виде сплошного кольца или в виде отдельных пятен), причиняют вред очень незначительный. На технические качества древесины, как крепость, синева влияния почти не оказывает. Грибы м. б. убиты различными ядовитыми веществами и не только такими сильными, как сулема, но и такими, как, например, дубильные вещества (таннин); поэтому такие лиственные породы, в древесине которых содержатся дубильные вещества, способны оказывать сопротивление развитию грибов. Смола хвойных деревьев также препятствует развитию грибов. Некоторые специалисты полагают, что такое благоприятное влияние смолы объясняется не ее токсическим воздействием (ядовитостью), а механическим: смола препятствует проникновению гриба в древесину.

Для предохранения шпал от гниения обычно применяют пропитку их различными антисептиками. Для получения наилучших результатов пропитки необходимо выбрать антисептик, определить необходимое количество антисептика и выработать метод его применения. Все антисептики можно разделить на две группы: 1) антисептики минерального происхождения (нейтральные соли кислот соляной, серной, фтористоводородной и др.), а именно сулема (HgCl 2), фтористый натр (NaF), медный купорос (CuSО 4 5H 2 О), хлористый цинк (ZnCl 2); 2) антисептики органические (различные масла, приготовленные из смол, получаемых из сухой перегонки каменного угля, дерева и др.), а именно: креозот (креозотовое масло каменного угля, бурых углей или древесной смолы), гудрон, асфальт и др. В последнее время употребляют комбинированные антисептики (смеси некоторых солей с органическими препаратами), например, смесь фтористого натрия в количестве около 90% с различными органическими веществами, которые содействуют более прочному удержанию фтористого натрия в древесине; другим примером может служить смесь креозота (25%) с сырой нефтью (75%). В последнее время стали применять эмульсии - смеси воды с какой-нибудь нерастворимой в ней жидкостью, находящейся в мелкораздробленном состоянии. Капельки эмульгированного масла д. б. таких размеров, чтобы проходить в поры древесины пропитываемой шпалы. Размеры капелек не превосходят 1 мкм. В качестве примера дается состав эмульсии - креозонафт : 2% каменноугольного креозотового масла, 2% нафтеновых кислот, 0,5% аммиака (25%-ного), 95,5% воды. Перечисленные антисептики можно характеризовать т. о.: сулема очень ядовита и опасна для рабочих; теперь не употребляется. Медный купорос вредно действует на металлические части, обладает слабыми антисептическими свойствами. Хлористый цинк обладает слабыми антисептическими свойствами. Фтористый натрий - прекрасный антисептик, особенно в виде комбинированных антисептиков. В виду наличия богатых месторождений фтористых материалов в Туркестане и Забайкальской области этот антисептик должен получить у нас большое распространение. Креозот - наилучший антисептик для консервирования дерева. Водою из древесины не выщелачивается и не действует вредно на металлические части. Комбинированные антисептики дают прекрасные результаты (4,5 кг смеси фтористого натрия достаточно на 1 м 3 дерева). Прекрасные результаты дают и эмульсии.

При выборе антисептика наилучшим решением можно считать такое, при котором срок службы шпалы, зависящий от степени ее загнивания, был бы одинаков со сроком, зависящим от механического износа, т. е., другими словами, следовало бы выбрать такой антисептик, который сделал бы шпалу способной прослужить как раз столько лет, через сколько она будет изъята из пути вследствие механического износа. Так, у нас до реконструкции нашего пути при очень быстром механическом износе шпал (примерно около 10 лет) выбор падал на дешевый антисептик - хлористый цинк, при пропитке которым срок службы шпалы в зависимости от гниения также доходил лет до 8 или 10. В настоящее время, когда по плану реконструкции нашего пути предположено предохранять шпалы от указанного выше быстрого механического износа путем увеличения площади подкладок под рельсом и другими способами, вводится пропитка креозотом. Срок службы сосновой шпалы, пропитанной креозотом, равен 15-20 лет, пропитанной хлористым цинком - около 10 лет и не пропитанной - около 5 лет.

Наиболее распространен способ пропитки путем нагнетания антисептика под давлением. Пропитка происходит в пропиточных цилиндрах из железа или стали, рассчитанных на давление в 8 atm. Размеры цилиндров рассчитаны на помещение в них 6 или 4 вагонеток; на вагонетку помещается 40 шпал. Сам процесс пропитки происходит или по способу полного поглощения или по способу ограниченного поглощения. Способ полного поглощения заключается в том, что после загрузки цилиндра вагонетками со шпалами крышка цилиндра герметически закрывается и в цилиндре держится вакуум не менее 15 мин. для постепенного высасывания воздуха из древесины. После этого цилиндр наполняют антисептическим раствором. Затем происходит нагнетание раствора под давлением около 8 atm в течение не менее 30 мин. В виду неэкономичности способа полного поглощения в настоящее время получил широкое распространение (как в Европе, так и в Америке) способ Рюпинга - способ ограниченного поглощения , при котором тонким слоем антисептика обмазываются лишь стенки клеток древесины и не заполняются пустоты в древесине, что имеет место при полном поглощении. Процесс пропитки: сначала в герметически закрытый цилиндр со шпалами нагнетают воздух под давлением до 4 atm; такое давление поддерживается около 10 мин.; затем цилиндр наполняют нагретым раствором (креозотом до 95°С); после этого раствор (креозот) нагнетают в шпалы под давлением 5-8 atm в течение 30 мин., далее креозот удаляют, и в цилиндре производится разрежение до 65 см рт. ст. Вакуум поддерживают в течение 15 мин. К концу третьей операции воздух находится в сжатом состоянии и количество раствора в шпале 14-18 кг. Во время четвертой операции сжатый воздух выталкивает часть раствора (креозота) обратно и при этом смазывает раствором стенки клеток. Остается в шпале раствора около 7 кг. Помимо предохранения шпалы от гниения необходимо предохранить ее от механического износа. Сюда относятся все те мероприятия, которые направлены к тому, чтобы защитить шпалу от повреждения ее в тех местах, где она соприкасается с рельсом, или в тех местах, куда забиваются костыли (или шурупы), а именно укладка подкладок, увеличение размеров этих подкладок, более прочное соединение подкладок со шпалой, просверливание дыр перед забивкой костылей, применение всякого рода втулок.

С технической точки зрения древесная шпала бесспорно является наилучшей, что объясняется гл. обр. тем, что она отличается большой упругостью, благодаря которой путь не дает жестких ударов, присущих например пути на металлических шпалах; затем деревянная шпала отличается устойчивостью (благодаря глубокому положению опорной поверхности), удобной подбивкой и дешевизной. В СССР металлические шпалы совсем не употребляются. На фиг. 3 дана металлическая шпала, употребляемая в Германии, и на фиг. 4 - шпала конструкции Шейбе (Германия).

Шпала эта полая, с нижним продольным прорезом и клинообразной нижней поверхностью. Внутренность ее заполняется щебнем. Благодаря нижнему прорезу поперечина эластична, смягчает удары подвижного состава. Несмотря, однако, на все достоинства указанной шпалы, даже по мнению изобретателя Шейбе, она никогда не вытеснит деревянной шпалы. Срок службы металлической шпалы 20-25 лет. Кроме указанных за границей имеют некоторое распространение железобетонные шпалы. В СССР железобетонные шпалы уложены лишь в виде опыта. Шпалы состоит из металлического каркаса, втопленного в бетон. Поперечное сечение обычно имеет форму трапеции. Иногда сечение меняется по длине шпалы. К достоинствам железобетонных шпал надо отнести: возможность придать ей любую форму и большую устойчивость благодаря ее большому весу (150 кг), к недостаткам - возможность растрескивания под влиянием динамических ударов колес подвижного состава. Длина шпал разных типов - 2,50 и 2,10 м; размеры поперечного сечения шпарутки (в см) устанавливаются согласно фиг. 2. Древесина шпал должна быть здоровая. Шпалы, изготовляемые из тонкомерных тюлек (диаметром 23-31 см), как правило д. б. с неотесанными и с неопилеными боковыми сторонами. При изготовлении шпал из тюлек более указанного диаметра допускается опиловка или отеска боковых сторон, причем в этом случае у чистообрезных шпал (прямоугольной формы) д. б. сохранены размеры нижней постели и толщины, а у шпал, заготовленных с обливинами, кроме того и размер верхней постели. Распиловка д. б. правильная, отеска - гладкая и ровная, постели д. б. параллельны. Шпалы должны быть очищены от коры и луба и торцованы. Сучки д. б. обрезаны или обрублены в уровень с поверхностью шпалы. Не допускается заделка пороков с помощью вкладышей и пробок, а также зачистка гнили.

Шпалы д. б. рассортированы по породам и по типам и для хранения д. б. выложены на сухих возвышенных местах, очищенных от щепы, строительного мусора и травы летом, а зимой - очищенных от снега до земли. Шпалы должны быть сложены в клетки или штабели на подкладках из окоренной здоровой древесины толщиной не менее 15 см, с прокладками между рядами и с промежутками в рядах между отдельными шпалами не менее 5 см. Промежутки между штабелями д. б. не менее 1 м с разрывом в 4 м через каждые 5 штабелей. Учет шпал производится поштучно.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Московский государственный университет путей сообщения (МГУПС (МИИТ))

Институт пути, строительства и сооружений

Кафедра “ Путь и путевое хозяйство ”

по дисциплине «Основы научных исследований»

«Обработка деревянных шпал»

Выполнил: студенты группы СТП - 321:

Грехова Кристина

Изгаршев Василий

Гриднева Надежда

Ионова Мария

Проверил: Зайцев Андрей Александрович

Москва 2013

Введение

Понятие железная дорога (устар. чугунка, железянка) обозначает оборудованную рельсами полосу земли либо поверхности искусственного сооружения (тоннель, мост, эстакада), которая используется для движения рельсовых транспортных средств. Железная дорога может состоять из одного пути или нескольких. Железные дороги бывают с электрической, дизельной, турбинной, паровой или комбинированной тягой. Особый вид железных дорог -- зубчатые. Обычно железные дороги оборудуются системой сигнализации, а железные дороги на электрической тяге -- также контактной сетью. Различают железные дороги общего пользования, промышленные железные дороги (подъездные пути предприятий и организаций) и городские железные дороги -- метрополитен и трамвай.

Всем известно, что железная дорога состоит из рельсов и опор для них. Начиная с самого начала железнодорожных путей и по настоящее время в своем большинстве используются шпалы деревянные пропитанные. Изготавливают их из таких деревьев как сосна, пихта, ель, береза, лиственница. Стоит отметить, хвойное дерево, приходит в негодность быстрее, чем лиственница. Для продолжения времени работоспособности шпалы из дерева подвергают разному виду обработки и пропитки. На длительность работы влияют метеорологические условия и механические воздействия.

1. Основная часть

Шпалы (нидерл. spalk -- подпорка) -- опоры для рельсов в виде брусьев. В железнодорожном пути обычно укладываются на балластный слой верхнего строения пути и обеспечивают неизменность взаимного расположения рельсовых нитей, воспринимают давление непосредственно от рельсов или от промежуточных скреплений и передают его на подшпальное основание (обычно -- балластный слой).

Шпалы бывают:

· деревянные

· железобетонные.

В реферате будем рассматривать деревянные шпалы.

Деревянные шпалы

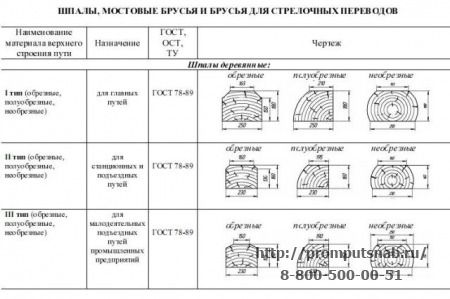

По форме поперечного сечения деревянные шпалы подразделяются на три вида: обрезные - рис. a, полуобрезные - б и необрезные - в.

Шпалы по их назначению подразделяются на три типа:

I - для главных путей 1-го и 2-го класса (Классификация путей и виды ремонтов пути указаны в соответствии с приказом МПС России от 16.08.94 № 12Ц.), а также для путей 3-го класса при грузонапряженности более 50 млн. т*км брутто/км в год или скоростях движения поездов более 100 км/ч;

II - для главных путей 3-го и 4-го класса, подъездных путей с интенсивной работой, приемоотправочных и сортировочных путей на станциях;

III - для любых путей 5-го класса, в том числе станционных, малодеятельных подъездных и прочих путей с маневрово-вывозным характером движения.

Размеры деревянных шпал установлены для древесины с влажностью не более 22 %. При большей влажности древесины шпалы должны иметь по толщине и ширине припуски на усушку для хвойных пород по ГОСТ 6782.1-75, а для лиственных пород-по ГОСТ 6782.2-75.

Порода древесины для шпал может быть разная (например, красный клён или эвкалипт), в некоторых странах предпочитают дуб, а в некоторых, в силу экономических причин, древесину хвойных пород, преимущественно сосну, хотя такие шпалы более подвержены износу. Для предотвращения гниения шпалы пропитывают антисептиками, чаще всего креозотом.

Деревянные шпалы обладают многими достоинствами:

· упругость,

· лёгкость обработки,

· высокие диэлектрические свойства,

· хорошее сцепление с щебёночным балластом,

· малая чувствительность к колебаниям температуры.

Важнейшим свойством является возможность уширения рельсовой колеи в кривых радиусом менее 350 м.

Срок службы деревянных шпал (в зависимости от типа древесины, внешних условий и интенсивности эксплуатации) составляет от 7 до 40 лет.

Деревянные шпалы в России изготавливают преимущественно из сосны, а также из ели, пихты, сибирского кедра, хотя ранее проводились эксперименты по изготовлению шпал из дуба, лиственницы.

Недостатки:

Сравнительно небольшой срок службы;

Расход дефицитной строевой древесины.

Основные дефекты:

Продольные трещины с обнаженной непропитанной древесиной, расколы на торцах;

Износ древесины под подкладками;

Выколы кусков древесины между трещинами;

Поперечные изломы;

Загнивание торцов.

Основная проблема деревянных шпал -- тенденция их загнивания в местах крепления к ним рельсов, и проблема с дальнейшей их утилизацией.

Деревянные шпалы изготавливаются по ГОСТ 78-2004.

· Шпала 1 типа, пропитанная -- используется для главных путей

· Шпала 2 типа, пропитанная -- используется для подъездных и станционных путей

1.1 Пропитка деревянных шпал

Ранее для тёски шпал применялся топор-дексель (тесло). Пропитка шпал осуществляется каменноугольными маслами, креозотом, либо антисептиками ЖТК для пропитки железнодорожных шпал. В настоящее время в России пропитка осуществляется методом «вакуум-давление-вакуум», этот метод нормирован ГОСТ.

Шпала до пропитки

Автоклав

Пропитанная шпала

вагон, загруженный пропитанной шпалой

Для пропитки шпал производители используют комплекс оборудования: автоклавы, сушильные камеры, котлы-парообразователи и пр.

Пропитка древесины методом «вакуум-давление-вакуум» обеспечивает наиболее глубокое проникновение защитного средства и применяется для пропитки древесины, эксплуатируемых в тяжёлых условиях: шпал, опор ЛЭП связи, свай, мостов и др. Древесина должна быть сухой или подсушенной непосредственно перед пропиткой в том же автоклаве.

Метод ВДВ (вакуум-давление-вакуум) состоит из трёх операций:

1) начальный вакуум, при котором в древесины создается разрежение.

2) Жидкостное давление выше атмосферного. В древесину под давлением вводят антисептик.

3) Конечный вакуум, предназначенный при пропитке маслами для снижения начального поглощения, а при пропитке водорастворимыми антисептиками -- для подсушки поверхности древесины.

Максимальные результаты будут достигнуты в том случае, если антисептик характеризуется:

· высокой токсичностью для дереворазрушающих грибов и насекомых;

· высокой степенью впитывания древесиной;

· неизменностью состава и стойкостью антисептических свойств, отсутствием летучести и выщелачиваемости водой из древесины;

· способностью оставлять неизменными свойства древесины и не подвергать коррозии детали конструкций, имеющих непосредственное соприкосновение с пропитанными шпалами;

· безопасностью для здоровья людей и животных;

· доступностью и дешевизной продукта.

Этапы пропитки деревянных шпал:

В соответствии с ГОСТ 78-2004, перед укладкой в путь шпалы должны быть пропитаны защитными средствами.

На протяжении многих десятилетий на сети железных дорог используют деревянные шпалы, пропитанные каменноугольным маслом (креозотом).

Каменноугольное масло - вязкая маслянистая жидкость коричневого цвета, получаемая на коксохимических производствах из каменноугольных смол. Имеет резкий характерный запах.

Технологический процесс пропитки ж/д шпал происходит по следующей схеме:

2. Создание вакуума для откачки из пор древесины излишней влаги.

3. Подача в автоклав антисептика под давлением для проникновения креозота вглубь древесины.

4. Откачка антисептика из автоклава и создание вакуума для удаления излишнего креозота из древесины.

5. Выгрузка вагонеток с пропитанными шпалами и контроль качества пропитки.

На протяжении всех этапов пропитки шпал специалистами ведется контроль соблюдения норм технологии. Все данные по замерам параметров процесса заносятся в "Журнал пропитки".

По требованиям ГОСТ 20022.0-93 пропитанные шпалы должны соответствовать следующим требованиям:

Глубина пропитки 2-5 мм в зависимости от пропитываемости зон и породы древесины.

Различают легкопропитываемые и труднопропитываемые зоны в древесине. Ядро относится к труднопропитываемой зоне, а заболонь - к легкопропитываемой зоне. Соответственно, глубина пропитки шпал, изготовленных из ядровой части бревна, должна быть не менее 2 мм, а шпал, изготовленных из заболонной части - на 5 мм.

На практике, на каждой деревянной шпале присутствуют участки, как ядра, так и заболони. И глубина пропитки на разных участках шпал может отличаться.

Кроме того, различная древесина пропитывается по-разному. Например, пропитать сосну значительно легче, чем лиственницу.

В промышленных объемах замеры глубины пропитки производятся выборочно - несколько шпал из партии. Соответствие пропитки ГОСТ определяется общим поглощением антисептика. По существующим нормативам, общее поглощение антисептика должно быть 70-100 кг на 1 куб. м древесины.

В последнее время многие предприятия используют шпалы, пропитанные антисептиком "Элемсепт". Такая пропитка имеет некоторые преимущества - древесина сухая, не пачкает одежду рабочих и кузов машины, глубина пропитки, а значит и срок службы шпал, значительно лучше.

1.2 Применяемые антисептики

железнодорожный шпала рельсовый пропитка

Антисептики для пропитки деревянных шпал бывают масляными и водорастворимыми.

Продукты сухой перегонки каменного угля и древесины называются масляными антисептиками. Их используют в натуральном виде или смешивают с другими маслами и растворителями. Наиболее используемыми являются каменноугольные и сланцевые пропиточные масла. Каменноугольные создаются в процессе фракционной разгонки каменноугольной смолы, а сланцевые - при термической переработке горючих сланцев.

Сегодня самым лучшим из масляных антисептиков считают каменноугольное пропиточное масло, которое широко применяется в нашей стране, Европе и США. Оно создается в процессе перегонки каменноугольной смолы и почти полностью состоит из нейтральных углеводородов с примесью фенолов, нафталина, антрацена.

К недостаткам каменноугольного пропиточного масла относится очень резкий запах, горючесть и невозможность дальнейшей покраски древесины после пропитки.

Для самого процесса пропитки часто используют смесь креозота с мазутом по технологии ограниченного поглощения.

В зависимости от свойств древесины и других параметров водные антисептики используются в виде растворов различных концентраций и в твердом виде для самостоятельного получения раствора.

Из водорастворимых антисептиков наиболее часто применяются минеральные соли: медный купорос, сулема, триолит, хлористый цинк, динитрофенол, фтористый или кремнефтористый натрий.

Недостатки водорастворимых антисептиков - неустойчивость к вымыванию водой из древесины, которая приводит к существенному сокращению срока службы пропитанной древесины, а так же высокая токсичность.

Технические требования к пропитанным деревянным шпалам, переводным и мостовым брусьям.

Деревянные шпалы, переводные и мостовые брусья до укладки в путь должны быть пропитаны на заводах маслянистыми защитными средствами по ГОСТ 20022.5-93 или другими антисептиками, установленными МПС России. Укладка непропитанных деревянных шпал, переводных и мостовых брусьев в путь не допускается.

Отверстия под костыли и шурупы, просверленные в уже пропитанных деревянных шпалах, переводных и мостовых брусьях, должны быть смазаны маслянистыми защитными антисептическими средствами по ГОСТ 20022.5-93.

Качество пропитки деревянных шпал, переводных и мостовых брусьев маслянистыми защитными антисептическими средствами регламентировано ГОСТ 20022.5-93 "Защита древесины. Автоклавная пропитка маслянистыми защитными средствами" и "Технологическими процессами пропитки древесины на шпалопропиточных заводах".

Механическая обработка деревянных шпал, переводных и мостовых брусьев должна проводиться до пропитки. Допускается механическая обработка деревянных шпал, переводных и мостовых брусьев после пропитки с последующим трехкратным нанесением маслянистого защитного антисептического средства на обнажившиеся непропитанные поверхности древесины.

Глубина пропитки деревянных шпал, переводных и мостовых брусьев должна соответствовать требованиям ГОСТ 20022.0-93 и "Технологическим процессам пропитки древесины на шпалопропиточных заводах".

Глубина пропитки сосновых и кедровых лесоматериалов по заболони не должна быть менее 85 % ее ширины, а по обнаженной ядровой древесине - не менее 5 мм. Заболонь шириной до 20 мм должна быть пропитана полностью.

Глубина пропитки еловых, пихтовых и лиственничных лесоматериалов по заболони не должна быть менее 5 мм, а по обнаженной ядровой древесине - не менее 2 мм.

Глубина пропитки наколотых сосновых, еловых и пихтовых шпал в зоне расположения сеток наколов должна быть не менее 60 мм, наколотых шпал лиственных пород деревьев - не менее 50 мм.

Глубину пропитки определяют отбором проб пустотелым буром внутренним диаметром 5 мм. Места взятия проб не должны иметь трещин, сучков и отверстий.

От каждого отобранного изделия отбирают пробы на расстоянии:

· 0,8 м от торца - для не наколотых деревянных шпал, переводных и мостовых брусьев;

· 0,9 м от торца и 60 мм от нижней пласти - для наколотых шпал.

Глубина пропитки деревянных шпал, переводных и мостовых брусьев соответствует требованиям стандарта, если нс менее 90 % проб, отобранных не менее чем у 10 шпал или брусьев, проверяемой партии соответствует требованиямп.2.6.5 настоящей Инструкции.

Срок службы деревянных пропитанных антисептиками шпал в настоящее время не превышают 18 лет. Большой расход древесины и поиски более длительных сроков службы шпал привели к созданию железобетонных шпал.

Недостатком железобетонных шпал является их большая жесткость, которую приходится понижать укладкой упругих прокладок между верхней поверхностью шпалы и металлической подкладкой или рельсом. К числу других недостатков железобетонных шпал относится электропроводимость, слабая сопротивляемость бетона выколам и растяжению неармированных частей.

Деревянная шпала в три раза легче, своей конкурентки, что облегчает работу с ней в условиях минимальной механизации. Так же надо отметить, что деревянная шпала значительно ниже по цене, чем железобетонная.

Из вышесказанного можно сделать вывод, что деревянные пропитанные шпалы ещё долгое время будут незаменимы в строительстве железнодорожных путей, особенно там, где к ним не предъявляется особенных требований, а надежность, цена и простота в укладке являются главным решающим аргументом при выборе.

Размещено на Allbest.ru

...Подобные документы

Оптимальная и минимально допустимая ширина колеи. Возвышение наружного рельса в кривой. Число и порядок укладки укороченных рельсов. Длина и центральный угол горизонтальной строжки остряка стрелки. Передний и задний вылеты крестовины. Раскладка шпал.

курсовая работа , добавлен 04.02.2013

Выбор строения пути. Схема крепления шпал в звене, соединение рельсовой колеи. Структура управления путевым хозяйством. Уход за земляным полотном. Расчет одиночного стрелочного перевода. Способы ремонта пути, потребность в инструменте и машинах.

курсовая работа , добавлен 19.01.2015

Определение возвышения наружной рельсовой нити, ширины ее колеи в круговой кривой при разных видах вписывания подвижного состава, разбивочных параметров переходной кривой, количества и порядка укладки укороченных рельсов на внутренней рельсовой нити.

контрольная работа , добавлен 12.03.2011

Классификация карьерных железнодорожных путей по назначению и месту расположения в карьере. Понятие плана и профиля пути. Раздельные пункты (пост, разъезд, станция), их значение для безопасности движения. Устройство рельсовой колеи и стрелочных переводов.

реферат , добавлен 14.04.2009

Изучение технологического процесса усиленного капитального ремонта пути на новых рельсах с укладкой железобетонных шпал. Рассмотрение требований безопасности к организации работ с применением путевых механизмов, ручного и механизированного инструмента.

курсовая работа , добавлен 28.12.2011

История изыскания железных дорог в мире: предпосылки их появления; первые опыты. Становление железных дорог в Европе, Америке, России. Развитие прогрессивных видов тяги в XX веке. Объем железнодорожных перевозок, формирование единых национальных рынков.

реферат , добавлен 19.10.2012

Общие сведения о железнодорожном пути. Устройство рельсовой колеи, стрелочные переводы. Сооружения и устройства электроснабжения. Общие сведения о тяговом подвижном составе. Классификация и основные типы вагонов. Пассажирские и грузовые станции.

курс лекций , добавлен 16.02.2013

Сущность разработки конструкции виброплиты, выбор параметров виброподбивки шпал, компоновка дебалансов. Организация производства работ в "окно" при капитальном ремонте пути. Применение и расчёт экономической эффективности модернизации машины ВПО3-3000.

дипломная работа , добавлен 27.08.2010

Использование железнодорожного транспорта на карьерах страны. Классификация карьерных железнодорожных путей, различия в условиях эксплуатации. Временные (передвижные) и постоянные (стационарные) пути. Устройство рельсовой колеи и стрелочных переводов.

реферат , добавлен 11.04.2009

Расчёт одиночного обыкновенного стрелочного перевода. Параметры стрелки и "жесткой" крестовины. Технологический процесс по смене рамного рельса с остряком и башмаками стрелочного перевода. Процесс по укладке перевода на деревянных брусьях краном УК-25СП.

Деревянные шпалы практически не изменили свою форму за последние 140 лет. На первых железных дорогах укладывали пропитанные шпалы, древесина которых выходила из строя через 8 - 12 лет. Следует отметить, что уже при строительстве дороги С.-Петербург - Москва шпалы пропитывали под давлением. В настоящее время на всех дорогах мира в путь укладываются деревянные шпалы, пропитанные антисептиком, что повышает срок их службы не менее чем в 2 раза.

В ходе развития и модернизации мир освоил производство железобетонных и металлических шпал, срок службы которых достигает 50-60 лет. Однако о этой категории шпал мы подробно поговорим в следующих статьях.Итак, предназначение шпал - опора для рельсов в виде брусьев.

Деревянные шпалы обладают многими достоинствами: упругость, лёгкость обработки, высокие диэлектрические свойства, хорошее сцепление с щебёночным балластом, малая чувствительность к колебаниям температуры. Важнейшим свойством является возможность расширения рельсовой колеи в кривых радиусом менее 350 м.

В зависимости от назначения деревянные шпалы изготавливаются трех типов, отличающихся размерами трех типов (схема 1):

ɪ - для главных путей;

ɪɪ - для станционных и подъездных путей;

ɪɪɪ - для малодеятельных подъездных путей промышленных предприятий.

- Шпала 1 типа, пропитанная - используется для главных путей

- Шпала 2 типа, пропитанная - используется для подъездных и станционных путей

1. обрезные (отёсанные со всех 4 сторон)

2. полуобрезные (отёсанные только с 3 сторон)

3. необрезные (отёсанные только сверху и снизу)

Комплекты деревянных брусьев для стрелочных переводов (по ГОСТ 8816-70), смотреть схему 2.

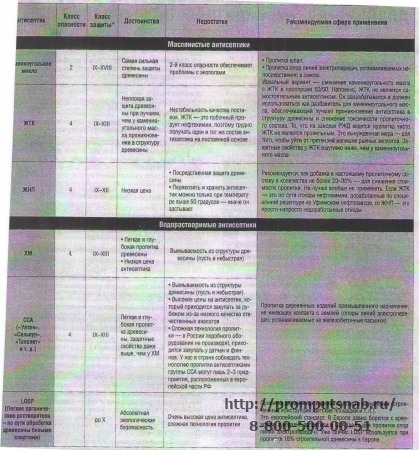

Порода древесины для шпал может быть различной от красного клена и эвкалипта до сосны, на ваше усмотрение. Для предотвращения гниения шпалы пропитывают антисептиками. Антисептики в 21 веке различны, хотя в основном используют креозот. В таблице ниже разберемся почему. Таблица сравнения антисептиков:

* Классы защиты древесины по ГОСТу 20022.2-80:

IX-X: изделия, подвергающиеся воздействию атмосферных остатков (верхние строения открытых сооружений);

XI-XIII: изделия, подвергающиеся воздействию почвенной влаги и загрязнений органического характера (сваи, опоры линий электропередач, шпалы и т. п.)

XIV-XVI: изделия, подвергающиеся воздействию теплой воды металлургических и других заводов либо речной и болотной воды. В том числе в условиях тропического климата (оросители градирен, деревянные конструкции береговых сооружений);

XVII-XVIII: изделия, подвергающиеся воздействию морской воды.

Итоги таблицы таковы, что:

1.Каменноугольное масло. В этом антисептике нет фенола, нафталина и летучих углеродов. Он может вызвать слабое раздражение кожных покровов и слизистых оболочек глаз при непосредственном контакте.

2.ЖТК, состав горючий. Температура вспышки 110 С, а самовоспламенения - около 350 С. Качество пропитки древесины ЖТК и каменноугольным маслом и сроки эксплуатации примерно одинаковы, поэтому стоит сравнивать их только по экологичным и экономичным показателям. Если в плане экологии ЖТК превосходит каменноугольное масло, то в плане экономики все скорее наоборот.

3.ССА в России аналогичен импортным антисептикам, был разработан в 1970-х годах профессором Уральского лесотехнического института Д.А. Беленковым. В Европе давно уже пропитывают древесину и в первую очередь опоры ЛЭП именно этими составами.

В чем преимущество ССА пропитки перед креозотом?

Во-первых,

такая древесина после окончания технологического процесса пропитки и фиксации остается чистой, сухой, зеленого цвета и не имеет запаха. Соответственно, она и не выделяет в атмосферу вредных веществ. Антисептик в процессе пропитки в результате химической реакции переходит из растворимого состояния в нерастворимое, кристаллизуется в порах древесины, и в результате древесина, пропитанная антисептиком ССА, относится не ко второму, как каменноугольное масло, а к четвертому классу опасности - «вещества малоопасные».

Во-вторых,

глубина пропитки. При пропитке каменноугольным маслом реальная глубина - от 2 до 5 миллиметров, а пропитка водорастворимым составом обеспечивает глубину не менее 85% заболони (внешней части дерева), что составляет от 3 до 7-8 сантиметров. Это легко объяснить. В процессе пропитки сначала создается вакуум, и из пор древесины вытягивается влага. Потом под давлением подается раствор антисептика, который заполняет все пространство, освобожденное от влаги. Снова создается вакуум для откачки излишков антисептика. Проникаемость же водного раствора значительно выше, чем маслянистого антисептика, и за счет этого достигается такая глубина пропитки.

В-третьих,

срок службы. У древесины, пропитанной антисептиками ССА, она составляет не менее 40 лет. Некоторые считают, что водорастворимые антисептики вымываются водой, дождями. Но в данном случае это не так. После выгрузки леса из автоклава антисептик в нем фиксируется -то есть обрабатывается горячим паром либо выдерживается при плюсовой температуре в течении не менее 24 часов. За это время антисептик переходит в твердое нерастворимое состояние, вредные вещества-шестивалентный хром и мышьяк-так же перестают быть опасными и превращаются в нерастворимые соли, забивают поры древесины и уже не вымываются.

Ну и наконец

пожароопасность. Водный раствор оксида меди, оксида хрома и оксида мышьяка гореть в принципе не может. И пропитка этим составом затрудняет возгорание древесины.

Так же очень важно сравнить и экономическую эффективность антисептика ССА с маслянистыми составами. Здесь преимущество водорастворимого антисептика бесспорно.

Производители антисептиков ССА и ОАО «РЖД» начали работу по испытаниям защитных свойств антисептиков ССА и шпал, пропитанных этим составом. Руководством РЖД было предложено провести необходимые исследования

на базе ВНИИЖТ. О результатах мы обязательно сообщим в следующих статьях о шпалах.

Ну а пока мы ожидаем новинку на рынке, рекомендуем воспользоваться самым популярным антисептиком-креозотом, потому как это лучшее сочетание доступности, цены и качества.

И наконец,

если вы уже выбрали нужный вам тип шпал, пропитку, то теперь необходимо подумать и о транспортировке. Представляем Вам полезную информацию о столь немаловажном моменте - нормы погрузки шпалы:

тип Iа в машину = 250 шт

в вагон = 700 шт

тип IIа в машину 300 шт

в вагон = 800 шт

В заключении столь обширной полезной информации отметим преимущества покупки материалов ВСП у известной Компании «ПромПутьСнабжение», со стажем работы на рынке 9 лет:

1. Здесь вам всегда предложат хороший ассортимент опор для рельсов. А именно брусья, полушпалы, шпалы (деревянные, железобетонные, металлические) разных типов, пород древесины и пропитки.2. Профессионально проконсультируют по любым техническим вопросам. В том числе выбора правильного типа продукции под ваши нужды, по вопросам укладки, транспортировки и хранения. Тем самым помогая вам значительно экономить на ненужных расходах.3.Столь известный бренд на рынке строго следит за документацией. Покупая продукцию в такой проверенной временем компании, вы всегда получите на руки все необходимые сертификаты и другую немаловажную документацию.

Счастливых Вам дорог!